| MARCO BOSCO |

| HOME |

| E - MAIL |

| CHI SONO |

| Mi presento |

| LA MIA CITTA' |

| Vercelli |

| FOTOGRAFIA |

| Introduzione |

| G.F.Controluce |

| MediterraneoSub |

| MarRossoSub |

| Speleologia |

| La moto |

| CULTURA |

| Indice |

| Renoir |

| La carta |

| G. Verdi |

|

|

|

| FABBRICAZIONE A MACCHINA | ||

Sebbene il principio sia lo stesso, la fabbricazione a macchina della carta è molto più complessa di quella a mano. Il primo passo è la preparazione della materia prima. Oggi il 95% della carta è prodotto con cellulosa di legno. Per i tipi più economici, come la carta di giornale, si usa solo pasta di legno meccanica, mentre per ottenere una qualità migliore si usa pasta di legno chimica o una miscela fatta di pasta di legno e fibre di stracci; per le carte di qualità più pregiata si impiegano solo fibre di stracci, specialmente di lino e cotone. Per la produzione di carte comuni si fa sempre più ricorso alla cartastraccia, cioè alla carta di recupero, in genere miscelata con altre materie prime, per produrre la cosiddetta carta riciclata . La preparazione della fibra di legno si ottiene in due modi differenti. |

|

|

La pasta di legno meccanica si ottiene sfibrando il legno, preparato in tronchi scortecciati o in tondelli, mediante la pressione contro una mola cilindrica rotante ad alta velocità in un ambiente acquoso per evitare i danni che sarebbero prodotti dal calore dello sfregamento. Le fibre risultanti sono corte e vengono usate da sole per produrre carta economica, oppure miscelate con altre fibre più pregiate per ottenere carte migliori . La pasta di legno chimica si ottiene da legno ridotto in frammenti e trattato con solventi chimici che rimuovono il materiale resinoso e la lignina, lasciando fibre di cellulosa pura ( sostanza composta da carbonio, idrogeno, ossigeno ). Il più antico dei processi con solvente chimico venne introdotto nel 1851 e utilizza una soluzione di soda caustica e venne impiegato per macerare la paglia dalla quale, in passato, si otteneva una carta gialla scadente ma molto economica . |

|

|

La pasta di stracci si ottiene invece in questo modo: gli stracci vengono anzitutto scelti e tagliati da apposite macchine a coltelli che li fanno a pezzetti, poi puliti meccanicamente per rimuovere lo sporco grossolano e altri corpi estranei, poi vengono cotti per diverse ore in autoclave ad alta pressione in una soluzione alcalina che solubilizza i grassi e altre impurità, quindi sfibrati e lavati con acqua in una macchina detta “ battitore “ o “ macchina olandese “ perché inventata in Olanda nel 1670, dove subiscono anche una prima macerazione e la completa sfilacciatura. La mezza pasta che ne risulta viene passata attraverso uno o più battitori secondari che macerano ulteriormente le fibre: a questo punto vengono aggiunti il colorante, il collante e altri materiali inerti (“ carica “) che hanno lo scopo di accrescere il peso e la consistenza della carta finita . |

||

| PRODUZIONE |

||

Dopo aver addizionato alla massa fibrosa opportuni ausiliari chimici, a seconda delle esigenze del tipo di carta in produzione, come per esempio prodotti per la collatura, coloranti, correttori chimici, coadiuvanti tecnologici, addittivi capaci di migliorare le resistenze meccaniche richieste, si passa alla formazione vera e propria del foglio di carta . A seconda della struttura e del tipo di formazione utilizzata si danno alla macchina nomi differenti: a tamburi, yankee, a tavola piana, doppia tela, ecc. Qualunque sia la macchina che produce la carta, vale per tutte la premessa che la formazione del foglio è la fase più delicata della lavorazione. Dopo la spolveratura e la cernita gli stracci vengono affidati a macchine che li riducono a brandelli e trattati poi in autoclave( lisciviatura ), lavati e infine disgregati nella pila olandese . |

||

|

|

|

La macchina olandese, chiamata così perché venne inventata in Olanda nel 1670 è costituita da una vasca di forma ovale che , con opportuni accorgimenti meccanici, riesce a far passare gli stracci alla triturazione più volte fino a ridurli alla completa sfilacciatura . La pasta ottenuta verrà trattata con ipoclorito ( candeggina ) e avviata ai raffinatori per la raffinatura. La macchina olandese procede alla raffinazione come anche un’altra macchina: la raffinatrice a ciclo continuo. Questa macchina è costituita da recipienti metallici muniti di lame che ruotano, a distanza regolare, intorno ad una parte fissa. Nelle raffinatrici si introducono paste con caratteristiche diverse a seconda della qualità di carta che si vuole ottenere, all’uscita della macchina la pasta viene raccolta in grandi mescolatori e da questi avviata alla macchina continua per la fabbricazione del foglio di carta. I momenti della produzione della carta rimarranno separati sino all’ invenzione della macchina continua, che segna l’inizio della fase industriale e che permette la formazione ed il distacco “ in continuo “ , da una forma tonda, di una benda di carta teoricamente senza soluzione di continuità, cioè non si preparano più singoli fogli ma grandi rotoli, che possono essere tagliati nella misura desiderata. |

||

Si realizza in una unica fase il compattamento, la pressatura della benda ed il suo asciugamento . Nel tempo la forma in tondo lascerà spazio alla tavola piana che permetterà grandi formati e velocità assai elevate. Un ulteriore passo avanti nella continuità della produzione sarà l’introduzione dei raffinatori in continuo, che soppianteranno la vecchia olandese con rendimenti decisamente superiori. Nella macchina continua l’impasto di fibre e acqua comincia a scorrere come un grande fiume e non si ferma più: durante i vari passaggi l’umidità viene tolta prima con la pressione poi col calore, infine la carta passa tra i cilindri che la lisciano e la pressano. All’inizio l’impasto viene adagiato sulla tela di formazione ed il primo drenaggio dell’acqua dall’impasto avviene per sgocciolamento naturale, successivamente con l’applicazione del vuoto con speciali casse aspiranti. Elemento fondamentale di queste macchine è la” tela “, cioè un nastro di fitta rete metallica chiuso ad anello che scorre a velocità costante, sorretto inferiormente da rulli. Dalla “cassa di afflusso” , posta all’estremità della macchina dalla quale la tela comincia il suo lungo percorso, scende sulla tela stessa un flusso continuo di pasta acquosa, limitato lateralmente da sponde di gomma, man mano che avanza la pasta perde acqua attraverso le maglie della tela che la sorregge. L’asciugatura è accelerata dall’azione di pompe aspiranti poste sotto la tela, che intanto vibra con piccole oscillazioni laterali per favorire l’infeltrimento delle fibre. Mentre procede sulla tela, la carta passa sotto un cilindro scorrevole detto “ ballerino “ che ne regolarizza lo spessore. Vicino alla parte finale della macchina, la tela viene stretta tra due cilindri contrapposti ricoperti di feltro, che spremono ulteriormente l’acqua dal foglio e consolidano l’intreccio delle fibre, conferendo al foglio ormai completamente formato la resistenza sufficiente per fare a meno del supporto della tela, la quale torna indietro vuota. |

||

|

Il foglio formato possiede una consistenza che gli permette di essere staccato dalla tela per entrare nella zona di pressatura che riduce ulteriormente il contenuto di acqua. La zona di pressatura è costituita da una serie di cilindri con due o più zone di contatto dove passa il foglio di carta inframmezzato con un feltro. I feltri hanno la funzione di accompagnare il foglio, poco resistente perché ancora molto umido, sotto l’azione della pressione e di trattenere l’acqua che viene continuamente risucchiata da apposite cassette aspiranti che asciugano il feltro e lo preparano per un nuovo passaggio nella pressa.

|

|

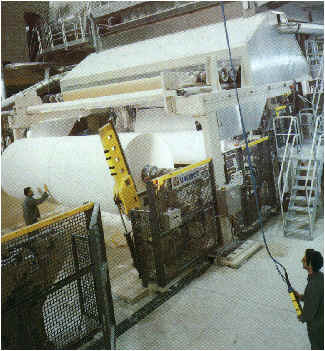

MACCHINA BOBINATRICE |

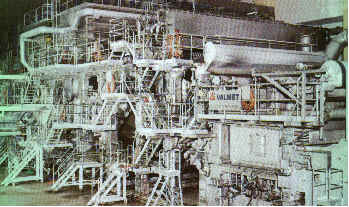

MACCHINA CONTINUA |

|

Con questi passaggi il foglio subisce una grande perdita di acqua fino a raggiungere un contenuto di secco variabile dal 40% al 50% a seconda del tipo di carta. Il foglio di carta viene quindi introdotto in una zona denominata seccheria che è formata da batterie di cilindri essicatori, cioè cilindri in ghisa riscaldati a vapore diretto, e poi attraverso cilindri freddi che provvedono alla calandratura , cioè all’ultima finitura superficiale. Il foglio di carta viene fatto aderire alla superficie dei cilindri che sono disposti a due piani e creano un percorso a slalom fino all’arrotolatore . Il rotolo di carta che si forma, una volta raggiunta la dimensione stabilita, viene tolto dalla macchina continua per procedere all’allestimento della carta; la prima operazione è la suddivisione in bobine, cioè rotoli di dimensioni adatte alle richieste dei clienti. La carta generalmente viene venduta a risme di fogli di formato standard, il formato più comune di carta da libro è quello in ottavo ma in genere per la macchina da scrivere e le fotocopie si usa il formato A4 (21x29,7); mentre per la stampa su rotativa la carta viene venduta in bobine di vari formati ( una bobina tipo di carta per giornale può essere costituita da un foglio largo 168 cm, lungo 7925 m e che pesa 725 kg ) . Le cartiere sono aziende con lunghe tradizioni, molte raggiungono e superano i cento anni di storia, prendono dal passato esperienze e tradizioni e producono in modo innovativo L’industria cartaria italiana annovera più di 200 stabilimenti e la sua produzione rappresenta il 10% della capacità produttiva europea, collocandosi ai primi posti nel continente. |

||

|

Ma i maggiori produttori mondiali di carta sono gli Stati Uniti ed il Canada, che producono anche la maggior parte di pasta di legno e prodotti di carta, non dimentichiamo però anche Finlandia, Giappone e Svezia che comunque riescono ad arrivare a notevoli quantità di produzione.

|

BOBINE DI CARTA |

|

|

Le cartiere hanno le loro scuole: Università con laurea breve (Fabriano), Specializzazione e formazione per dipendenti interni (San Zeno - Verona), Specializzazione in ingegneria cartaria (in collaborazione tra i Politecnici di Torino e di Grenoble). |

|