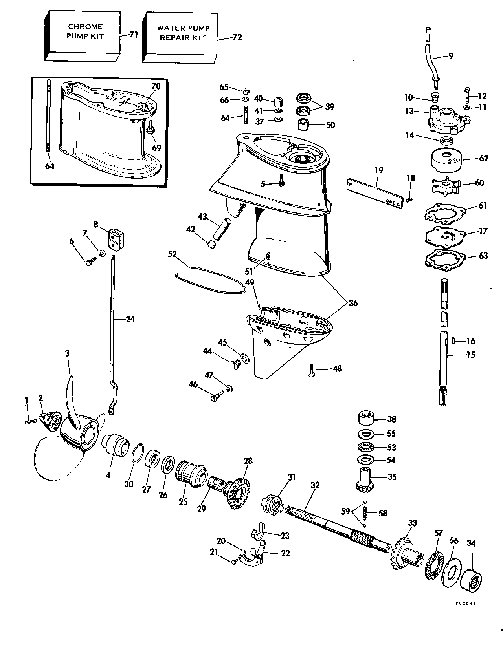

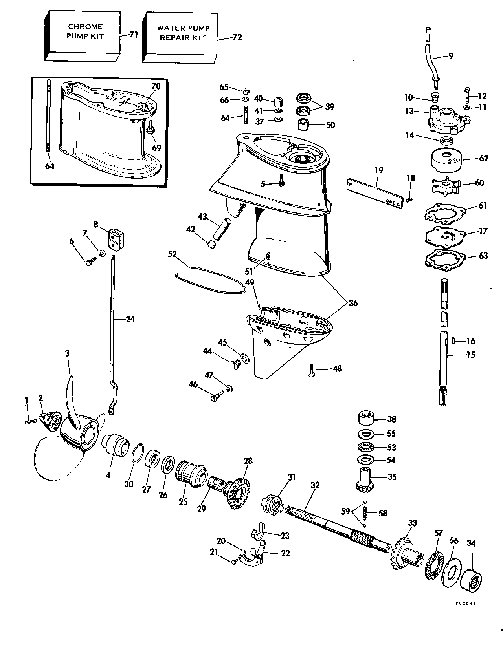

| | Parliamo

ora del più radicale intervento di revisione del piede del 521 OMC. Dopo

aver visto l'intervento più classico, ovvero la sostituzione della girante

pompa acqua sul 521 "piede piccolo", ovvero la versione senza scarico

nel mozzo elica, prodotta tra il 1977 ed il 1986, passiamo ora, alla procedura

di smontaggio della scatola ingranaggi in attesa di occuparci del ben più

impegnativo piede a "scarico nell'elica", Ovviamente,

come per la girante, le stesse operazioni di seguito descritte valgono anche per

i precedenti modelli 360 cc e, con poche varianti, per quelli di minor potenza

come il 6 ed il 9,5 prodotti negli anni '70.

In genere tutto

comincia con una scena del genere. Al

momento di cambiare l'olio del piede (in questo caso contestualmente alla revisione

dellla girante), invece di un olio lucido e scuro, si vede uscire una sorta di

caffelatte opaco. A volte, soprattutto

se il motore è statofermo in verticale per parecchi mesi, dalla vite inferiore

esce acqua limpida, più pesante dell'olio e per questo depositatasi. Il

responsabile è sicuramente un paraolio che ha ceduto, quasi sempre quello

superiore, più raramente quello dell'asse elica. |

|

|

Non è il caso di lasciar correre

e , perder tempo soprattutto nei modelli posteriori al 1980, dove, al posto delle

bronzine, ci sono cuscinetti reggispinta a rulli,

assai meno resistenti all'azione delle ossidazioni, e siccome le piste sono ricavate

direttamente sugli ingranaggi e l'asse..... ci siamo capiti, vero? Se

proprio non avete il tempo o la possibilità di sventrare il piede, fate

un sacrificio e controllate , e se necessario cambiate, l'olio dopo ogni uscita,

per evitare che si possa avere ristagno di salsedine nella scatola ingranaggi....per

un fuoribordo stare in salamoia non è il massimo... |

Appena potete, perdete una giornata

e dedicatevi ad una seria verifica dello stato degli organi interni... Per

fortuna, questo piede è stato progettato, nei lontani anni '50, soprattutto

in funzione della massima facilità di manutenzione, e non vi nascondo che

lo preferisco di gran lunga al più bello ma sicuramente pesante e complicato,

"piede grosso". Per

prima cosa non dimenticate di lasciar ben scolare

l'olio PRIMA di aprire il tutto... non c'è nulla di peggio che lavorare

su componenti impiastricciati di lubrificante che sgocciolano da tutte le parti. Per

i perfezionisti, un risciacquo finale al vano interno con un vecchio tubo dell'olio

caricato con gasolio, sarà l'ideale. |

|

A questo punto fissiamo

il piede a testa in giù in modo stabile e sicuro, preferibilmente usando

una morsa le cui mascelle avremo l'accortezza di schermare con due pezzi di legno. Dovremo

esercitare una discreta forza per allentare le sei viti che tengono assieme le

due sezioni senza rovinarle, per cui assicuratevi che sotto spinta il piede non

possa scivolare fuori dai propri fermi. Rimuovete

per prima la vite a croce posta lateralmente al foro di rabbocco dell'olio, ed

indicatea dalla freccia, che funge da fermo e da perno di rotazione per il selettore

delle marce. Poichè essa comunica

direttamente con la scatola ingranaggi, è previsto un OR di tenuta collocato

in una cava ricavata subito sotto la testa. |

|

Se

oppone troppa resistenza, lasciatela pure dove sta. E' un pelino più complicato,

ma si riesce ad operare lo stesso. Dopo

aver tolto le sei viti di fermo, con un paio di colpetti ben assestati sulla pinna,da

dietro verso avanti, si vincerà la resistenza opposta dal sigillante e

potremo finalmente ammirare l'interno della scatola ingranaggi. |

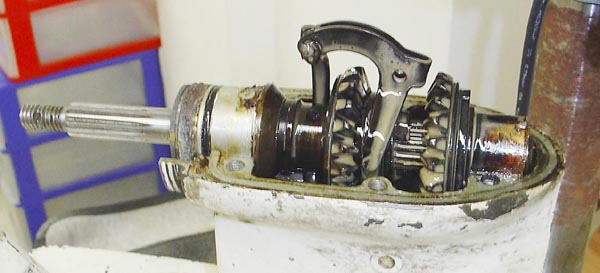

| Ed

ecco finalmente in bella vista gli ingranaggi ed il selettore del cambio. Se

non saremo riusciti a togliere la vite a croce, quella sorta di forcella di comando

risulterà ancora solidale alla pinna inferiore. |

Per separare

le due parti, sarà necessario rimuovere la piccola copiglia visibile all'estremità

dell'alberino del cambio e sfilare il perno. NON

azzardatevi a sfilare tutto l'alberino del cambio! .. si rischia di danneggiare

sul serio l'OR di tenuta, e combiarlo è estremamente scomodo, dovendo lavoprare

dall'interno. | |

Una

decisa trazione o colpettino delicato dal basso verso l'alto sull'asse elica ci

permetterà di liberare l'intero gruppo di trasmissione orizzontale, che

a questo punto potremo scomporre delicatamente, prendendo nota della posizione

e del verso di eventuali rondelle e distanziali. |

|

Sotto allo scorrevole di selezione

delle marce che si trova tra le due ruote dentate, sono collocate le due sfere

di fermo e la relativa molla di pressione, cui non parrà vero di poter

schizzar via a tradimento andando a nascondersi nel più recondito angolo

della stanza... state all'erta. |

Prima fase: abbiamo

tolto il blocchetto posteriore che alloggia la bronzina di supporto ed il paraolio. Si

vede l'ingranaggio della retro in procinto di essere sfilato a sua volta. La

bronzina che si vede sull'asse è quella alloggita a all'interno dell'ingranaggio

di retromarcia. E' flottante per ridurre

l'attrito e la velocità relativa. |  |

|

Seconda fase... tolti i due ingranaggi,

è rimasto solo il maledetto scorrevole con le sue sfere di ritegno ben

occultate.... Sono ben visibili le tracce

di ossidazione superficiale e i residui di olio cristallizzati sull'albero elica |

Ecco

finalmente tutto scomposto e allineato nella

corretta sequenza per promemoria. Notate

la molla e le due sferette in alto a destra ed il foro di alloggiamento sul millerighe

dell'albero elica. Ora possiamo pulire

per bene ed esaminare asse ed ingranaggi alla ricerca di eventuali danni, costituiti

da piccole incisioni , ossidazioni e, nel caso dei denti, scheggiature |

|

|

Raccogliete tutti i pezzi in modo ordinato

e mantenete li sempre leggermente unti. Ricordate

che una accidentale caduta con atterraggio in posizione sfavorevole potrebbe essere

sufficiente per rendere inutilizzabile un costosissimo ingranaggio ... Coprite

le parti rettificate dell'asse elica con carta e nastro da carrozzeria. Verificate

che l'asse stesso non presenti incisioni profonde in corrispondenza della battuta

del labbro del paraolio, riconoscibile come un sottile segno scuro che gira tutto

intorno alla superficie , |

Ripuliamo accuratamente

la superficie della flangiatura dai residui di sigillante usando alcool o diluente

nitro. Se si rende necessario raschiettare

o carteggiare, agite con cautela e facendo molta attenzione a non comprometterne

la planeità. Le due metà

del piede sono lavorate assieme alla macchina utensile, e praticamente vengono

accoppiate senza interporre nessuna guarnizione, se non il sottile OR perimetrale,

quindi la precisione di lavorazione è molto importante |

|

|

Ecco il piedino. Al

contrario di quel che si può pensare, la guarnizione perimetrale, se rimossa

con cautela e ben ripulita, può essere riutilizzata senza grossi patemi.

Ripulite bene la sede e verificate che

nella parte più bassa del piedino non siano presenti criccature o fenditure

conseguenti ad urti contro ostacoli sommersi. Ad

onor del vero, è facile accorgersene anche a motore chiuso perchè

l'olio trafilerebbe senza pietà. |

| Avendo il piedino in mano, questa potrebbe

essere l'occasione giusta per dargli una carteggiata e riverniciata... mica vorrete

farmi credere che non ha mai visto da vicino la sabbia del fondo, no? Prima

di farlo, però, rimontate temporaneamente la vite trasversale e quella

di carico/scarico olio, in modo da preservarne la superficie di battuta, che deve

rimanere sverniciata. L'interno del piedino

invece è meglio non toccarlo... non ce n'è alcun bisogno... a proteggerlo

dalla corrosione ci penserà l'olio. A

questo punto la verifica potrebbe dirsi conclusa... ci rimane solo da cambiare

i paraolio e rimontare tutto come si deve.. Sembra facile, vero? Bhe,

nella prossima puntata scopriremo che comunque non è

difficile! By Camillo Si

ringrazia Claude Guerra

per aver gentilmente messo a disposizione le foto. |

Last Update 09.12.09 |