LA STAMPA ROTOCALCO

Che cos'è la stampa a rotocalco?

Questo procedimento di stampa utilizza forme

incavografiche (parti stampanti incise, rispetto a quelle non

stampanti) costituite da cilindri in acciaio ramato e/o cromato

e la stampa avviene direttamente dal cilindro al supporto.

Schema di matrice da stampa

in rotocalco (incavografia), l'inchiostro riempie gli incavi e

viene poi trasferito sulla carta.

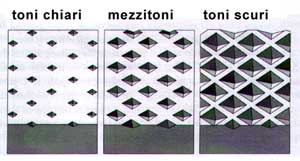

L'intensità della tinta risulta più chiara, dove

l'incisione è meno profonda, e più scura, dove l'incisione

è più profonda.

Le forme incavografiche, conferiscono agli stampati intensità

e vivacità di colori, con effetti di contrasto difficilmente

ottenibili con altri procedimenti.

La stampa rotocalco è riconoscibile per l'assenza di parti

al tratto: infatti anche i caratteri del testo risultano retinati

.

Gli inchiostri utilizzati sono di tipo liquido e asciugano per

evaporazione.

Dopo l'inchiostrazione, e prima che avvenga la stampa, i residui

d'inchiostro sulla superficie esterna della forma vengono asportati

tramite un'azione meccanica di raschiamento.

La stampa rotocalco viene eseguita esclusivamente con macchine

rotative a bobina: impianti complessi che, collegati a linee di

raccolta e cucitura, possono realizzare prodotti finiti, partendo

dalla bobina di carta. Capacità produttiva: da 300.000

a 5.000.000 di copie.

Procedimento adatto per la stampa di pubblicazioni periodiche

ad elevata tiratura, con un elevato numero di pagine,da 48 a 120

.

che cosa è il procedimento incavografico

Al procedimento incavografico appartengono

tre processi di stampa (rotocalcografia, calcografia, tamponografia),

caratterizzati dal fatto di usare una forma con i grafismi incavati

rispetto ai contrografismi.

Il principio di stampa prevede dapprima l'inchiostrazione totale

della forma e successivamente l'asportazione dell' inchiostro

dai contrografismi; il sistema di pulitura dei contrografismi

varia a seconda se la forma è inchiostrata con inchiostro

denso (calcografia) o con inchiostro fluido (rotocalco e tampografia).

Essendo la pulizia dei contrografismi dovuta a un'operazione meccanica,

si parla di riserva meccanica.

Data la particolare struttura dei grafismi, le forme incavografiche

sono le uniche con le quali è possibile depositare sul

supporto di stampa spessori differenziati di inchiostro.

Le forme incavografiche possono essere suddivise in:

a) forme piane (calcografia e tampografia);

b) forme cilindriche (rotocalcografia e calcografia per carte-valori).

La rotocalcografia

La rotocalcografia è un processo di

stampa incavografica diretta, la cui forma è costituita

da un cilindro di acciaio rivestito di rame, inciso e poi, di

solito, cromato.

cilindro rotocalcografico

Sezione

di un cilindro rotocalco inciso e cromato

I grafismi sono costituiti da alveoli o cellette, separate tra

loro da una rete di sottili pareti o coste, sulle quali poggia

la rada per asportare l'eccesso di inchiostro, mano a mano che

il cilindro forma, nella sua rotazione, emerge dalla vaschetta

contenente l'inchiostro liquido.

Dalle cellette l'inchiostro viene trasferito direttamente sul

supporto di stampa per azione di un pressore in gomma.

Il tipo di inchiostrazione richiede necessariamente la presenza

delle cellette, e di conseguenza delle coste, su tutti i grafismi,

quindi anche sui testi e sulle immagini al tratto.

Ciò costituisce uno dei limiti principali del processo

di stampa rotocalcografico, in quanto la riproduzione del testo

è scadente

Le forme di stampa rotocalcografiche.

Esistono tre tipi di forme di stampa rotocalcografiche, che si

differenziano tra loro a seconda di come riproducono i valori

tonali o scala dei grigi:

a) forme convenzionali, nelle quali l'area delle cellette è

costante, mentre la profondità di incisione è variabile,

oggi quasi abbandonata.

b) forme antotipiche, nelle quali la profondità di incisione

ècostante, mentre varia l'area delle cellette, oggi quasi

abandonata

b) forme semiantotipiche, nelle quali è modulata sia l'area

che la profondità delle cellett, ogi più utilizzata.

le forme di stanpa convenzionali

Nel primo caso,forme convenzionali,le modellazioni tonali sono

date dal maggiore o minore spessore del film d'inchiostro trasferito

sul supporto, dipendente dalla profondità delle cellette;

schema forma di stampa autotipica,

oggi quasi completamente abbandonata

le forme di stanpa autotipiche

nel secondo sono determinate dalla superficie degli alveoli, che

funzionano come i punti di retino delle forme rilievografiche

e planografiche;

schema forma di stampa semia-autotipica,

oggi quasi completamente abbandonata

le forme di stanpa semiautotipiche

nel terzo il tono è dato sia dal maggiore o minore spessore

dell'inchiostro, sia dalla maggiore o minore percentuale di area

stampata.

Sulle forme rotocalcografiche sono possibili interventi corettivi

per modificare i valori tonali; le correzioni possono essere sia

in aumento, cioè per aumentare la densità di stampa,

che in diminuzione.

schema forma di stampa semi-autotipica,

oggi più utilizzata

le carattteristiche della stampa rotocalcografica

La stampa rotocalco è caratterizzata da:

a) semplicità meccanica dell'unità di stampa: la

struttura dei grafismi consente l'uso di un inchiostro a bassa

viscosità, che permette un sistema di inchiostrazione «corto»,

cioè senza macinatori né inchiostratori;

b) elevate velocità di stampa e grandissimi formati, come

conseguenza della caratteristica precedente;

c) formato variabile, ossia possibilità di collocare in

macchina cilindri di diametro diverso;

d) inchiostro semplice, contenente solventi volatili e quindi

rapida essiccazione, adattabile a qualunque supporto di stampa

e) possibilità di stampare su carte molto leggere e su

supporti non assorbenti, come i laminati plastici;

f) necessità di stampare su supporti lisci, altrimenti.

non avendo un buon contatto forma-supporto, si avrà una

stampa difettosa, perché resa disomogenea dai cosiddetti

«punti.mancanti», cioè cellette che non hanno

trasferito l'inchiostro:

g) scadente qualità nella riproduzione del testo e dei

tratti

h) elevato costo per l'ottenimento della forma di stampa.

Da tutte queste caratteristiche positive e negative derivano,

come logica conseguenza, i settori di applicazione tipici di questo

processo:

a) stampati con prevalenza di componente iconografica, a lunga

tiratura, su carte leggere patinate o calandrate: riviste illustrate,

cataloghi illustrati sia per vendita per corrispondenza che non;

b) imballaggio flessibile di qualità.

Le macchine da stampa rotocalcografiche

Esistono due tipi di macchine: la

macchia a foglio, di cui esistono solo pochissimi esemplari e

la macchina a rotativa.

Schema di unità da stampa

rotocalco

1) cilindro forma, 2) pressore, 3) bacinella con rullo inchiostratore,

4) racla,

5) cappa di asciugamento con aspiratore, 6) carta

a macchina rotocalco funziona

nel seguente modo:

il cilindro matrice viene fatto ruotare in una vaschettza-calamaio

coì che tutta la sua superficie si ricopre di inchiostro.

una spatola di acciaio (racletta) asporta tutto l'inchiostro che

si trova nelle parti non incise del cilindro, lasciandolo solo

negli incavi.

paricolare schematico inchiostrazione

cilindro di stampa nel rotocalco

Ottenimento della forma di stampa

Ormai sono quasi completamente abbandonati

i sistemi di formatura che utilizzavano l'incisione chimica del

rame (incisione convenzionale, autotipica e semiantotipica con

carta pigmento),il metodo utilizzato oggi è quasi esclusivamente

quello elettronico-meccanico.

Esistono sul mercato alcuni modelli di apparecchiature per questo

tipo di incisione, i più noti dei quali sono l'Helioklischograph

e l'Ohio.

Si tratta di apparecchiature che si possono definire ottico-elettronico-meccaniche;

infatti possono essere schematicamente suddivise in tre blocchi:

il loro funzionamento

a) l'unità di input o scansione, la componente ottica;

b) l'unità di elaborazione o CPU, la componente elettronica;

c) l'unità di output o incisione, la componente meccanica.

Schema a blocchi dele funzioni

dell'Helioklischograph

L'unità di scansione

L'unità di scansione fornisce al sistema le informazioni

densitometriche esplorando con un punto luminoso l'originale posizionato

su un tamburo rotante.

L'esplorazione o scansione viene ottenuta combinando il movimento

rotatorio del tamburo con il movimento traslatorio della testa

di lettura.

L'originale è costituito dal montaggio di uno dei monocromi

di selezione; è possibile adoperare diapositivi o dianegativi,

oppure opal-negativi o positivi.

Il punto luminoso che parte dalla testa di lettura è focalizzato

sul montaggio applicato sul tamburo di lettura; la luce riflessa,

modulata dalla matrice, viene raccolta su un fotomoltiplicatore

che la converte in valori modulati di corrente elettrica.

Il segnale elettrico viene prelevato in forma intermittente, trasformato

in valori numerici per mezzo di un convertitore analogico-digitale

e inviato all'unità di elaborazione.

Per diminuire il tempo di scansione, sul tamburo sono applicate

più teste di lettura, normalmente da 4 a 8.

L'unità di rielaborazione

Con l'unità di elaborazione, che raccoglie i segnali digitalizzati

provenienti dalle teste di lettura, è possibile trattare

e correggere i dati rilevati.

;L'intervento può riguardare la curva di gradazione tonale

- cioè il rapporto tra i valori densitometrici rilevati

sulla matrice e le dimensioni delle cellette che verranno generate

-, oppure l'impaginazione o il rapporto d'ingrandimento.

Il segnale digitale corretto verrà riconvertito in segnale

elettrico da un convertitore digitale-analogico e, ridistribuito

secondo l'ordine delle teste di lettura, servirà a comandare

le teste di incisione

L'unià di output o di incisione.

L'unità di output è rappresentata da una serie di

teste di incisione - fino a un massimo di otto - che agiscono

sul cilindro rotocalco ramato, ruotante perfettamente bilanciato

su cuscinetti a sfere.

Lo strumento di incisione è costituito da una punta di

diamante affilata a sezione triangolare.

Questa punta ha una oscillazione costante di 4.000 Hertz o cicli

al secondo.

Rappresentazione schematica

dello stilo di diamante (in alto, visto di profilo e im sezione)

e dell' incisione di cellette di diversa profondità viste

in sezione.

Ad ogni oscillazione la punta si avvicina o si allontana rispetto

alla superficie del cilindro, in funzione del segnale proveniente

dalla CPU; quindi ad ogni oscillazione verrà incisa una

celletta di forma ellittica, che avrà profondità

e superficie variabile, a seconda di quanto la punta si sarà

abbassata sul metallo durante la sua oscillazione.

Si può scegliere tra cinque forme di cellette, con struttura

più o meno allungata; la diversa configurazione è

ottenuta dalla variazione della velocità di rotazione del

cilindro rispetto all'oscillazione e al movimento traslatorio

della punta di incisione.

Scegliendo forme di cellette diverse a seconda del colore di stampa

si evita la formazione della marezzatura.

La formatura elettronico-meccanica, comparabile come qualità

ottenibile al vecchio sistema convenzionale, offre il grande vantaggio

della ripetibilità dei risultati e della rapidità

di incisione.

Tenendo presente che vengono incise 4.000 cellette al secondo,

ogni testa incide 0,33 m2/h con lineatura 60 e 0,27 m2/h con lineatura

70.

Una specifica esigenza della formatura elettronico-meccanica è

quella di avere la durezza del rame del cilindro d'incisione a

valori costanti; la durezza ideale si aggira sui 200 Vickers e

dipende dalla struttura cristallina del rame, che si ottiene durante

la deposizione elettrolitica della «sfoglia».

Principio tecnico dell'incisione

elettronico-meccanica

macchina per incisione dei

cilindri rotocalco

apparecchio per il controllo

degli alveoli incisi sulla superficie

L'inchiostro e la stampa

rotocalco

Il trasferimento dell'inchiostro dalla forma al supporto è

una fase critica del procedimento rotocalco, in quanto, per avere

un buon trasferimento è necessario realizzare un buon contatto

con l'inchiostro contenuto nelle cellette; quindi il supporto

deve avere un elevato grado di liscio, in caso contrario si avrà

una stampa disomogenea, a causa dei cosiddetti «punti mancanti».

Un miglioramento notevole al problema è dato dalle unita

elettrostatiche, che facilitano lo svuotamento delle cellette:

al pigmento dell'inchiostro viene data una carica elettrostatica,

mentre al supporto si dà una carica di segno opposto; in

questo modo si migliora il trasferimento, in quanto viene modificato

il menisco dell'inchiostro nelle cellette, ottenendo il contatto

anche in corrispondenza dei micro avvallamenti presenti sulla

superficie del foglio.

Le caratteristiche dell'inchiostro non consentono la stampa umido-su-umido,

perciò ogni unità di stampa comprende una cappa

di essiccazione ad aria calda; un sistema centralizzato di aspirazione

dei vapori consente il recupero del solvente dell'inchiostro.

Il gruppo di inchiostrazione

Il gruppo di inchiostrazione nelle machine da stampa rotocalcografiche è struttturato per l' utilizzo di inchiostri liqiudi o volatili, che sono comosti esenzialmente da pigmento con funzione colorante, il cui veicolo è o il touene o l' acqua e ha la funzione di tenere in sospensione il pigmento e attitivi per tenere in sospensione il pigmento.

Il gruppo di inchiostrazione si compone di due parto: la bacinella ed il viscosimetro.

schema del gruppo diinchiostrazione nel rotocalco

Il gruppo di raclatura

La racla ha un ruolo essenziale nella stampa a rotocalco il suo compito è di pulire l' inchioastro i contrografismi non intaccando l' inchiostro presente nei grafismi.

Las racla è una lama di aciaio molto sottile

e flessibile che viene ancorata a un portaracla che assicura rigidità sul cilindro governando la pressine di lavoro.

L'inclinazione ottimale per ottenere buoni risultati in stampa

defe essere positiva e deve essere tra 55° e 65°.

il gruppo di raclatura in una macchina da stampa in rotocalco

aaa

aaa

la racla nella stampa a rotocalco

Il gruppo pressore

Il grupo di presione può essere composto da un solo cilindro di metalo rivestito in gomma

, oppure da più rulli fino a 3 di cui uno di pressione e gli altriche hanno la funzione di contropresori.

Il cilidro di presione ha una funzione pneumatica ,che permete di seguire le flessioni impresse ai cilindri in fase di stampa.

Nelle macchine di formato medio grande oltre al ciliundro di pressione "flessibile" si adottano altri cilindri che ruotano a contatto con questo e che hanno il compito di diminuirenla flessione del cilindro, garantendo una maggiore rigudità strutturale.

Per migliorare il difficile trasferimento dell' inchiostro contenuto nelle celle del cilindro, si può utilizzare il principio dinattrazioone delle cariche elettriche ooposte, infatti si uò caricare il cilindro forma con carica positiva (quindi l'inchiostro assume la medesima carica) e il cilindro di pressione con carica negativa:

Le due cariche opposte, si attragono e quindi l' inchiostro è attrato verso il supporto, miglioorando così' la produzione dell'immagine.

aaa

aaa

due gruppi di pressione 1) singolo composto da 1 cilindro, 2) composto de 3 cilindri

Le calandre

Nella stampa a rotocalco, data la tipologia degli inchiostri è necesario che questi prima di passare al gruppo di stampa successivo sianom perfettamente asciutti.

Per qeste ragioni il gruppo di stampa si completa di una calandra, posta sopa il gruppo stesso, che sofiando aria calda permette l' evaporazione del solvente e l' asciugatura dell' inchiostro;

In relazione al tipo di suporto la calandra può essere doppia o singola.

La calandra dopia permette di asciugare megli il nastro stampato.

Tutto il gruppo di stampa è sormontato da cappe di aspirazione da cappe di aspirazione dei vapori di solvente che si sprigionano in fase di stampa.

Queste cappe di aspirazione sono presenti per due motivi: la prima è legata al mantenimento dell' ambiente di lavoro; la seconda è di tipo economico pechè il solvente recuperato viene riutilizzato in produzione.

aaa

aaa

candra singola e doppia nel rotocalco

La sovrastruttura

Come nelle machine a foglio la sovrastruttura è la parte della machina che prepara il nastro alle fasi di piega o di finitura.

Una particolarità della sovrastruttura della stampa a rotocalco è quella di consentire l' acoppiamento di diversi nastri per produrre film che si adatino al contenimento dei diversi imballi alimentari.

schema di sovratruttura nel rotocalco

L'uscita

Il gruppo di uscita può essere strutturato con delle piegatrici (per esempuio nel rotogalco utilizzto per delle edizioni) o con un sistema di ribobinatura nella stampa di imbalaggi.

Nel caso vi siano dei ribobinatori, la mcchina è dotata di telecamere o di stazioni con luci stroboscopiche per l' osservazione "ferma" dell' immagine.

l'uscita in una macchina da rotocalco

particolare schematico della

rotativa rotocalco

bobina di carta montata su

rotocalco

stampa rotocalco

TIPOPLOGIA DELLE MACCHINE PER LA STAMPA A ROTOCALCO

Le macchine da stampa rotocalco si dividono

in due categorie, a seconda del genere di produzione:

a) Macchine per edizioni.

I campi di applicazione più caratteristici della stampa

rotocalco per edizioni sono i periodici illustrati a colori, gli

inserti per i quotidiani e i cataloghi di vendite per corrispondenza,

dove cioè è richiesta l'alta qualità nella

riproduzione delle illustrazioni, l'alta produttività e

la stampa su carte di bassa grammatura.

Le odierne macchine rotocalco sono

composte da dieci o più elementi e sono caratterizzate

da una produttività molto elevata: raggiungono velocità

sui 50.000 giri/ora, con una larghezza del nastro di circa 3 metri

e uno sviluppo sui 120 cm.

E ovvio che apparecchiature con simili prestazioni devono essere

di struttura molto robusta per evitare vibrazioni, richiedono

investimenti molto elevati e sono assistite da tutta una serie

di automazioni e di controlli elettronici nelle diverse funzioni.

b) Macchine per imballaggi flessibili.

La libertà di formulazione dell'inchiostro,

senz'altra esigenza che di adattarlo alle caratteristiche del

supporto, la rapida essiccazione favorita dall'uso di solventi

volatili, la brillantezza degli inchiostri metallici (oro e argento)

fanno del sistema rotocalco uno dei più idonei alla produzione

di imballaggi flessibili di elevata qualità.

aaaaa

aaaaa

La possibilità di stampare, verniciare, accoppiare, fustellare,

confezionare tutto in linea è un'altra caratteristica del

sistema.

La struttura dell'unità di stampa è uguale a quella

delle macchine per edizioni, senza però eguagliarne i grandi

formati e l'alta produttività.

Siccome gli imballaggi sono normalmente stampati solo in bianca,

il numero di unità di stampa richieste è in genere

minore che nelle macchine per edizioni.

aaaaaa

aaaaaa

a

Il controllo del registro longitudinale

viene ottenuto con sensori ottico-elettronici.

Quando è richiesta la stampa in bianca e volta, non essendo

possibile ovviamente la stampa contemporanea sui due lati, come

con il sistema caucciù-contro-caucciù usato in roto-offset,

si stampa prima completamente un lato, poi il foglio, per mezzo

di barre d'inversione, viene capovolto e introdotto in altre unità

per la stampa della volta.

All'uscita dalla macchina si possono avere differenti dispositivi,

a seconda del tipo di prodotto per il quale la macchina è

stata progettata: si può avere un gruppo di piega, un dispositivo

di taglio in fogli, un ribobinatore, oppure dispositivi per ulteriori

lavorazioni sullo stampato.

Come già detto, un grande vantaggio tipico del sistema

rotocalco è la possibilità di introdurre nell'unità

di stampa cilindri di circonferenza diversa.

rotatativa per rotocaco Emerald

rotatativa per rotocaco Q Press

rotativa per imbalaggi flessibili

![]()