| MARCO BOSCO |

| HOME |

| E - MAIL |

| CHI SONO |

| Mi presento |

| LA MIA CITTA' |

| Vercelli |

| FOTOGRAFIA |

| Introduzione |

| G.F.Controluce |

| MediterraneoSub |

| MarRossoSub |

| Speleologia |

| La moto |

| CULTURA |

| Indice |

| Renoir |

| La carta |

| G. Verdi |

|

|

|

| FABBRICAZIONE | |

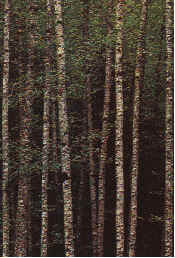

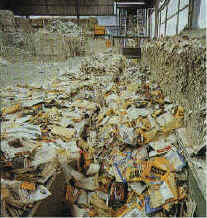

La carta è data da un impasto di fibre di varia natura: i Cinesi utilizzarono i bozzoli del baco da seta, la scorza del gelso, gli steli di bambù, poi le fibre di ramiè, la canapa. In Europa si impiegarono cascami dell’industria tessile e stracci come materia prima ( per esempio tessuti e vestiti usati o sacchi e cordami delle navi ) ed anche la gelatina animale che faceva risultare la carta resistente ai liquidi e permetteva la scrittura . Dopo la scoperta dell’America si utilizzò anche il cotone , e , verso la metà del secolo scorso, le fibre di cellulosa estratte dagli alberi; ma fu Antonio Meucci, l’inventore del telefono, a percorrere la strada della cellulosa ottenuta da alberi con cotture sia acide che alcaline che ammorbidivano e discioglievano gli elementi esistenti tra le fibre cellulosiche del legno ( lignina ). Oggi la carta si ottiene dagli alberi come conifere ( abeti e pini ) e latifoglie ( betulla e pioppo ), ma si riscoprono anche le erbacee ( paglia, ecc. ) e le piante annuali ( sorgo, cotone, lino ), anche se la carta ottenuta da queste lavorazioni ha un costo più elevato; ma soprattutto si utilizza una quota più crescente di carta da macero, cioè carta usata e raccolta per essere riciclata . Dal 1955 si producono anche carte speciali ottenute con fibre di nylon, dacron o altre materie plastiche che vengono utilizzate per fini speciali come l’isolamento elettrico, i filtri per l’aria condizionata, i nastri magnetici e altro .

|

|

|

|

|

|

| FABBRICAZIONE MANUALE DELLA CARTA |

|

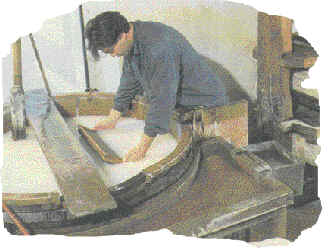

Il processo di base della fabbricazione della carta non è cambiato da più di duemila anni. Esso comprende due stadi: la macerazione della materia prima in acqua per formare una sospensione di fibre singole, e la formazione di fogli ottenuti stendendo la sospensione su una superficie porosa idonea, attraverso la quale l’acqua in eccesso può scolare . Nella fabbricazione manuale la materia prima ( paglia, foglie, corteccia, stracci o altro ) viene posta in una tinozza e viene battuta con un pesante pestello o un martello per separare le fibre . Durante la prima parte di questa operazione il materiale viene lavato con acqua corrente per rimuovere le impurità; quando le fibre sono sufficientemente disgregate vengono lasciate in sospensione e l’acqua nella tinozza non viene cambiata . In questo stadio si forma una poltiglia semiliquida, chiamata mezza pasta, pronta per il processo di fabbricazione . Con l’ausilio di telai, che lasciano uscire l’acqua, la mezza pasta viene prelevata dalla tinozza estraendola in posizione orizzontale. L’attrezzo più usato è la “formetta“, cioè una rete metallica a piccole maglie inserita nel telaio, la cui trama rimarrà impressa nel foglio di carta finito . Alla formetta si provocano una serie di scuotimenti che hanno lo scopo di distribuire uniformemente la poltiglia sulla sua superficie e di favorire l’intreccio delle singole fibre con quelle adiacenti. Durante lo scuotimento, la maggior parte dell’acqua cola attraverso le maglie della formetta e si forma il foglio di carta; esso però è ancora troppo bagnato e non può essere rimosso: viene quindi lasciato scolare in modo che acquisti consistenza. |

Pila idraulica |

|

|

|

|

Poi la formetta viene capovolta con cautela su una lastra di feltro in modo che il foglio bagnato si stacchi appoggiandosi sul feltro. Su questo feltro viene appoggiato un altro foglio, poi un altro feltro e così via. La pila formata da fogli di carta e feltri alternati viene sistemata in una pressa idraulica e sottoposta alla pressione di circa 100 tonnellate, in modo da poter espellere quasi tutta l’acqua rimasta nella carta. I fogli vengono separati dai feltri, poi impilati e pressati più volte, modificando ogni volta la posizione e l’ordine per evitare stiramenti e distorsioni . La fase finale della fabbricazione è l’asciugatura: i fogli, a gruppi di quattro o cinque, vengono accavallati su corde tese in un apposito locale ben aerato e a temperatura controllata, finché l’umidità residua è del tutto eliminata. |

|

|

|

|

|

Prosegui ![]()