|

|

||||||

|

||||||

|

|

||||||

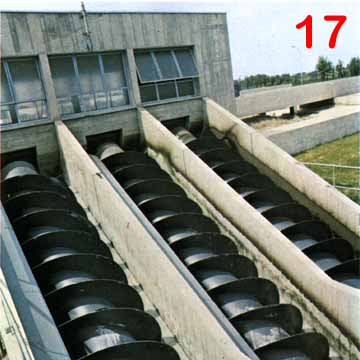

| Il fango prelevato dalle quattro vasche della sedimentazione finale viene in parte sollevato mediante tre "viti di Archimede" (foto 17) e rimesso continuamente in circolo nelle vasche di areazione per mantenere in vita il processo biologico, ed in parte, mediante pompa inviato all'opera di ripartizione a miscelarsi con quello di prima sedimentazione. |  |

|

|

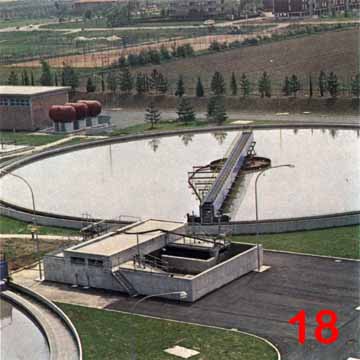

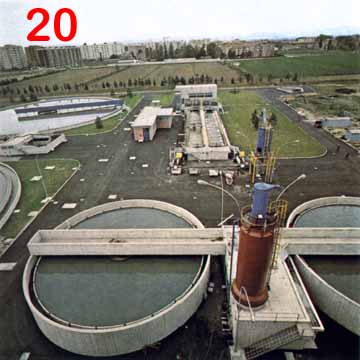

Dal pozzetto fanghi adiacente alla ripartizione già detto (foto 18), viene inviato mediante pompe, in due vasche circolari emergenti dal piano stradale, denominate ispessitori (foto 19 e 20) che hanno il compito di ridurre di circa il 6% la percentuale d'acqua contenuta ancora nel fango con l'ausilio di un ponte girevole a doppio braccio con raschie di fondo per convogliare il fango depositato verso il centro di dette vasche. | |

|

L'acqua esce dal bordo delle vasche e mediante condutture torna in testa al sollevamento e rimessa in circolo. Il fango per mezzo tubi sotterranei in acciaio è inviato al pozzetto fanghi ispessiti e di qui pompati alla stazione di disidratazione. Tale operazione viene svolta da apparecchiature chiamate centrifughe che hanno il compito di separare il fango dall'acqua. Prima che il fango entri in centrifuga, viene iniettato un prodotto chimico (poliettrolita) che facilita la disidratazione. Questo è l'unico punto dell'impianto dove avviene l'uso di un prodotto chimico per trattare il materiale di risulta della depurazione. | |

|

L'acqua che esce dalla centrifuga, mediante tubazioni viene inviata in testa al sollevamento e rimessa in circolo; il fango invece, che contiene ancora il 72-74% di acqua, dalla centrifuga cade direttamente entro una tramoggia collegata ad una pompa speciale che spinge il fango attraverso ad una tubazione in acciaio fino alla sommità del forno, superando un dislivello di circa 22 m., per dare inizio all'ultima fase del processo cioè la bruciatura dei fanghi (foto 21). | |

|

Questo processo avviene in un forno verticale cilindrico a il piani, all'interno del quale ruota un albero cavo portante dei bracci che muovono e convogliano il fango verso aperture praticate in ogni piano. In questo modo il fango dalla sommità del forno, per caduta, deve attraversare tutti i piani fino ad arrivare nella zona di combustione che è alla base del forno stesso. Lungo questo percorso il fango attraversa zone con temperature diverse che vanno dai 400 gradi in entrata e perde gradatamente la percentuale d'acqua contenuta, fino a 900 gradi necessari per la combustione (foto 22). Il prodotto della combustione (ceneri) viene mandato in un silos di accumulo e periodicamente allontanato dall'impianto con automezzi. Abbinato al forno c’è un dispositivo per il lavaggio dei fumi che dopo una eventuale post-combustione vengono immessi nell'atmosfera con un tasso di inquinamento contenuto entro i limiti consentiti dalla legge. |

|

|

||

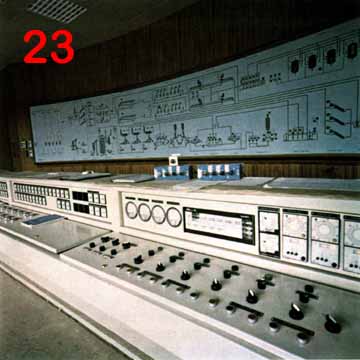

| Il funzionamento dell'impianto è quasi completamente automatizzato, in modo da ridurre al minimo il personale per la conduzione. Tutte le segnalazioni e le condizioni di funzionamento dell' intero impianto vengono rinviate dai singoli quadri di comando non presidiati ad un quadro sinottico ubicato nella sala di controllo sovrastante l'edificio centrifugazione dei fanghi (foto 23). |

|

|

|

All'interno della palazzina situata all'ingresso dell'impianto, oltre agli uffici sala riunioni, mensa, spogliatoi, servizi igienici, c'è un vasto locale attrezzato a laboratorio e analisi per controllare e analizzare giornalmente, sia il grado di inquinamento dei liquame in arrivo all'impianto, sia il grado di depurazione delle acque in uscita, prima di scaricarle nel canale fluviale (foto 24). |

|

Pubblicazione a cura

della direzione dei servizi d’informazione e relazioni pubbliche del comune di

Bologna – p.zza Maggiore 6 |