|

|||||||

|

|

L'idea di montare un musone a prua del mio M100 nasce dalla dispiacere nel sentire la cima dell'ancora strusciare sul tubolare ad ogni salpata d'ancora. Ho provato a risolvere la cosa mettendo un parabordo di traverso sulla prua, inutilmente. Per evitare il contatto cima/tubolare l'unico modo è sporgersi dal tubolare ma, salpare 6 kg d'ancora e 6 metri di catena da 8 in quella posizione, è parecchio faticoso. Unica soluzione è un musone con la sua bella carrucola scorrisagola che tenga la cima lontana dal salsicciotto. Ho iniziato a fare qualche ricerca ma non ho trovato nessuno che vendesse un musone già pronto adatto all'M100 quindi ho pensato di arrangiarmi costruendone uno a mio gusto e piacimento. Requisiti indispensabili: 1 - un posto dove poter lavorare facendo rumore, puzza e polvere senza ricevere una citazione dai vicini o condomini; 2 - un po' di manualità e dimestichezza con il bricolage, qui da noi si dice che "non bisogna avere due mani sinistre ". Bisogna saper lavorare di seghetto, taglierino e carta vetrata per costruire la sagoma del musone, saper laminare la vetroresina, stuccarla, lisciarla e verniciarla per completare il lavoro. Se non si sono mai fatti questi lavori, secondo me per nulla difficili, bisogna avere un po' di coraggio e provare, al massimo si butterà via qualche decina di euro di materiale; 3 - avere un po' di attrezzatura, necessaria soprattutto per la verniciatura, oppure un amico carrozziere. Dato che dovevo costruirne un solo pezzo ho scelto di non costruire lo stampo esterno ma una sagoma di polistirolo ( facilmente lavorabile ) da rivestire all'esterno con la vtr. Lo stampo garantisce sicuramente che la superficie esterna del pezzo sia perfettamente liscia ma è lungo e difficoltoso da costruire per una sagoma così complicata. Invece laminando sopra la forma la superficie sarà sicuramente irregolare e dovrà essere stuccata e lisciata ma, secondo me, il maggior tempo speso per rifinire il pezzo è sicuramente meno di quanto necessario per fare lo stampo.

Preparazione della sagoma Materiale necessario: - sagoma di polistirolo, - seghetto, - taglierino, - carta vetro, - silicone.

Ho preso un po' di misure sul gommone e poi sono andato in una ditta che lavora il polistirolo per farmi tagliare le sagome base, un semicilindro del diametro del tubolare e la sagoma di massima del musone.

Poi le ho unite con un po' di silicone per vedere che effetto faceva e per iniziare a dargli la forma.

.Con il tagliabalsa ho ricavato la sede dello scorrisagola e ho iniziato ad arrotondare gli spigoli con la carta vetrata. Per una buona riuscita è meglio scegliere polistirolo di alta densità altrimenti le palline di cui è composto quello leggero iniziano a volare ovunque e non si riesce ad ottenere una superficie regolare. I fianchi della forma non devono essere perfettamente verticali ma devono essere inclinati verso l'interno nella parte alta per facilitare l'estrazione a fine lavoro della forma di vtr. Ho riempito gli angoli vivi con del silicone e li ho arrotondati passando con la punta di un dito bagnata in acqua saponata prima che il silicone si indurisse. E' importante lasciare un bordo di almeno 5 cm tutto intorno al musetto, sarà la base di appoggio sul tubolare.

Rivestimento di vetroresina. Materiale necessario: - Cera distaccante, - Resina bicomponente liquida per laminazione, meglio se la epossidica , inodore, ma più costosa e più difficile da trovare in commercio. Altrimenti quella poliestere, puzzolente, meno costosa, facilmente reperibile, ma bisogna fare attenzione perché corrode il polistirolo. - Tessuto di vetro almeno da 250 gr/mq, meglio se con trama in diagonale perché segue meglio le curve, pennelli a setole rigide, diluente nitro per pulizia. - Una bilancina precisa per dosare resina e catalizzatore. Prima di applicare la vetroresina bisogna cospargere la forma con un paio di mani abbondanti di distaccante, si trova in colorificio. Per un buon risultato bisogna avere una temperatura di almeno 20° poco umida ed il tempo necessario a terminare la ricopertura senza interruzioni. Nelle stagioni più calde è meglio evitare di lavorare al sole perché la resina indurisce troppo velocemente e potrebbero formarsi delle bolle. Ho tagliato innanzi tutto le pezze di tessuto necessarie tenendole abbondanti di circa 5 cm per lato, prevedendo 3 strati . Dopo aver miscelato resina e catalizzatore nelle proporzioni consigliate ho steso una mano di resina su una faccia della forma ( meglio iniziare dal lato superiore, dove si camminerà ) poi ho appoggiato la pezza di tessuto "picchiettandola" con la punta del pennello sempre bagnato di resina finchè diventa trasparente, segno che è ben impregnata. Non bisogna dare pennellate alla lunga come per verniciare perché il tessuto si sposta. Negli angoli il tessuto fà sempre le bizze e non vuole stare attaccato, basta tagliare con una forbice in diagonale e tutto si sistema. Ho seguito lo stesso procedimento per i fianchi e la base. Terminato il primo strato ho steso subito i successivi prima che lo strato precedente fosse asciutto, in questo modo si ottiene un corpo unico ed il massimo della robustezza. Alla fine della laminazione il risultato era questo.

Trascorse 24 ore sarà possibile togliere il pezzo lavorato dalla forma di polistirolo, sperando che il distaccante abbia fatto il suo lavoro. Se abbiamo dato le giuste inclinazioni alle facce verticali il pezzo si staccherà facilmente. Se troveremo difficoltà piuttosto che fare forza sulla forma che, in questa fase è ancora leggera e non sufficientemente robusta, è meglio "fare a pezzi" il polistirolo dall'interno. Separate le due parti mi sono ritrovato con un abbozzo di musone tra le mani, la prima cosa da fare è tagliare grossolanamente le parti di tessuto in eccesso.

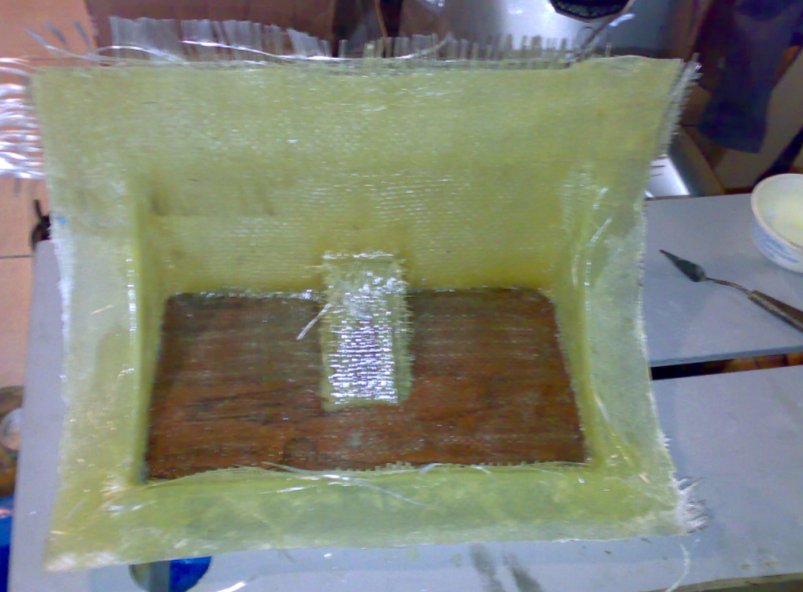

Successivamente ho pulito l'interno da qualsiasi traccia di polistirolo e distaccante, usando diluente nitro ed acetone. Ho iniziato quindi a rinforzare dall'interno il musone facendo attenzione a mantenere le zone che andranno a contato del tubolare il più possibile lisce e regolari. Per fissare saldamente lo scorrisagola e la galloccia ho preparato una tavoletta di compensato marino spessa 12 mm e l'ho incollata usando sempre la resina epossidica bicomponente. Poi ho rivestito con altri 3 strati di tessuto e resina tutto l'interno, tavoletta compresa, seguendo lo stesso procedimento della parte esterna ottenendo uno spessore di circa 4 mm nelle pareti e circa il doppio negli angoli per via dei sormonti del tessuto, più che sufficienti a garantire la robustezza necessaria.

Per rendere antisdrucciolo la parte calpestabile per la salita a bordo ho incollato un pezzo di un coperchio di un gavone recuperato tra gli scarti di un cantiere nautico, usando la stessa resina della laminazione e mettendo tutto sotto pressione con dei morsetti. Trascorse almeno 24 ore si può iniziare la fase più barbosa, la rifinitura....

Fine prima parte - Segue by MaxM100

|