La direttiva solventi è ormai a regime nel nostro paese. Con la scadenza del 12 marzo per gli impianti esistenti, relativa alla dichiarazione dei consumi annuali, compreso l’eventuale presentazione del progetto di adeguamento, il decreto 16 gennaio 2004 n°44 sta ormai dispiegando tutti i suoi effetti. Come era ampiamente prevedibile la sua applicazione sta mettendo a dura prova le imprese e le amministrazioni preposte all’esame e al rilascio delle autorizzazioni alle emissioni. I diversi piani di lettura ai quali si presta l’elaborato della direttiva portano infatti a più di una discussione in particolare quando viene calata sui casi concreti. Pertanto è benvenuta ogni forma di consultazione che possa fornire suggerimenti ed orientamenti sul come materialmente affrontare gli scogli che si presentano. Ci siamo pertanto chiesti perché non analizzare come i nostri cugini transalpini, i francesi, si siano posti concretamente nell’ottica di risolvere questi problemi.

In Francia la direttiva 1999/13/CE è stata trasposta nell’ordinamento nazionale attraverso l’" arrêté du 29 mai 2000 " che ha modificato integrandolo l’ " arrêté 2 février 1998, relatif aux prélèvements et à la consommation d'eau ainsiqu’aux émissions de toute nature des installations classées pour la protection de l'environnement soumises à autorisation ". Come si è detto in altro articolo l’amministrazione francese ha mostrato forti perplessità riguardo all’impostazione della direttiva tanto che per venire incontro alle accese rimostranze dei funzionari è stata emessa la "Circulaire du 23 décembre 2003 relatives aux Installations classées. Schémas de maîtrise des émissions de composés organiques volatils". Diversamente da quanto avviene nel nostro paese occorre sottolineare che nel diritto francese le circolari hanno forza di legge e pertanto l’orientamento da queste suggerito finisce per diventare norma. Con la circolare del 23 dicembre 2003 denominata "Schema di controllo delle emissioni di composti organici volatili" gli algoritmi della direttiva sono stati discretamente sostituiti da una metodica di calcolo delle emissioni più congruente rispetto al risultato atteso. Dice infatti la circolare: " Le schéma de maîtrise des émissions garantit, lorsque les valeurs limites d’émissions canalisées et diffuses ne sont pas appliquées, que le flux total d'émissions de COV de l'installation ne dépasse pas le flux qui serait atteint par une application stricte de ces valeurs limites. "

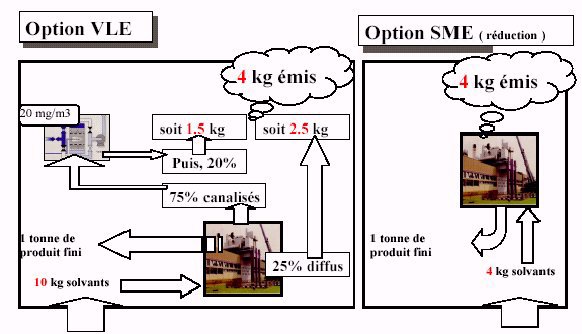

Per chiarire meglio il concetto è illuminante questa rappresentazione:

Occorre peraltro sottolineare come la circolare non sia altro che una presa d’atto di quanto è stato il lavoro di preparazione che l’ha preceduta. Infatti l’Ademe, che è l’Agenzia Ambientale di riferimento in Francia, in collaborazione con le associazioni di categoria, ha prodotto tra il 2000 ed il 2003 la maggiorparte delle linee guida per la riduzione dei solventi nei principali comparti industriali del paese.

Nella circolare sono quindi date le definizioni equivalenti a quelle del nostro decreto: scenario emissivo di riferimento, emissione annua di riferimento, emissione annua equivalente, fattore di emissione ecc.

|

Installation de référence Installation sur laquelle aucune mesure de réduction n’est mise en œuvre. Pour les installations existantes, on pourra définir une année de référence, qui sera par défaut l’année 2000. Le choix d’une année antérieure devra être justifié par un effort réel ayant permis de réduire les émissions de COV. A titre d’exemple, la réduction progressive de la teneur en COV dans les solvants mis sur le marché et utilisés ne doit pas être prise en compte. Emission annuelle de référence (EAR) Emission annuelle de l’installation de référence. Emission annuelle cible (EAC) Emission annuelle équivalente à celle obtenue en appliquant à l’installation de référence les valeurs limites de l’arrêté concernant les émissions canalisées et diffuses. Extraits secs On entend par "extraits secs" toutes les substances présentes dans le revêtement qui deviennent solides après évaporation de l'eau ou des composés organiques volatils. Emissions diffuses Pour l’application des formules de calcul de la présente annexe, on considère que les flux rejetés par la ventilation générale, naturelle ou forcée des ateliers sont des émissions diffuses. |

A questo punto la circolare identifica la formula attraverso la quale pervenire al calcolo dell’emissione totale annua EAC. Come si può vedere non viene indicato l’algoritmo della direttiva comunitaria.

|

EAC = EACc +EACd = Qref x VLEc + VLEd x (I1ref+I2ref) Avec EACc : émission annuelle cible canalisée. EACd : émission annuelle cible diffuse. Qref : débit annuel des émissions canalisées de référence (en l’absence de mesures de réduction). VLEc : valeur limite d’émission appliquée aux émissions canalisées. VLEd : valeur limite d’émission appliquée aux émissions diffuses. I1ref : La quantité de solvants organiques, à l'état pur ou dans des préparations achetées, qui est utilisée annuellement dans l’installation de référence. I2ref : La quantité annuelle de solvants organiques à l'état pur ou dans des préparations récupérées et réutilisées comme solvants à l'entrée de l'unité (le solvant recyclé est compté chaque fois qu'il est utilisé pour exercer l'activité), dans l’installation de référence. |

Qref è la portata totale emessa da tutto l’impianto per le ore di funzionamento annuale. La somma I1ref+I2ref corrisponde al valore di input. Per i valori limite delle emissioni convogliate e diffuse si utilizzano le medesime definite nell’allegato II al decreto 44.

Una volta quantificata l’emissione annua bersaglio è possibile definire un flusso di massa bersaglio che è indipendente dalla produzione, in sostanza il c.d. fattore di emissione. Pertanto conoscendo la produzione anno per anno è possibile ricavare il solvente emesso.

|

Afin de définir un flux spécifique cible indépendant de la production, EAC peut être rapportée à un paramètre représentatif de la production de l’année de référence p. FLUX SPECIFIQUE CIBLE (FSC) = EAC /p = { Qref x VLEc + VLEd x (I1ref+I2ref)} / p |

Questo è il caso generale al quale sono sottoposte le maggiorparte delle attività indicate nella direttiva comunitaria. Per alcune attività l’approccio può essere di tipo puntuale, cioè prevedere un obiettivo specifico, e quindi non applicarsi lo schema generale.

E' interessante sapere che le attività inserite nel diritto francese con l’arretè del 2000 sono più numerose di quelle riportate nell’elenco di allegato I della direttiva. Per es. sono soggette anche le attività che utilizzano fibre di vetro e resine poliestere per la produzione di manufatti in materiale plastico rinforzato, c.d. vetroresine.

Per capire esattamente come funziona lo schema di controllo delle emissioni a solvente è utile seguire uno dei tanti esempi tratti dalle guide rilasciate dall’Ademe. Questo in particolare riguarda le attività di recupero dei pneumatici ad uso agricolo.

Nel decreto nazionale questa attività rientra al punto 18 "Conversione della gomma". In quello francese è stato descritto come impiego e reimpiego del caucciù, con dovizia di particolari riguardo alle diverse fasi di processo che possono essere presenti. I limiti alle emissioni convogliate e diffuse e le disposizioni speciali dell’ultima colonna sono le medesime del decreto 44.

| . |

Attività (soglie di consumo di solvente in t/anno) |

Soglie di consumo di solvente (t/anno) |

Valori limite di emissione negli scarichi gassosi |

Valori limite di emissione solvente (% di input solvente |

Valori limite di emissione totale |

Disposizioni speciali |

|

18 |

Emploi ou réemploi de caoutchouc Toute activité de mixage, de malaxage, de calandrage, d’extrusion et de vulcanisation de caoutchouc naturel ou synthétique ainsi que toute opération connexe destinée à transformer |

t > 15

|

20 (a) |

25 (c) |

25% di input di solvente |

(a) 150 mg/m3 si réutilisation du solvant (c) non compris solvants vendus avec produits ou préparations dans un récipient fermé hermétiquement |

L’esempio è proprio impostato come si trattasse di un piano di adeguamento: attività, organizzazione, descrizione del processo, consumo per postazione di lavoro, soluzioni per la riduzione dei solventi emessi. L'esempio non è tradotto, la lingua francese è abbastanza comprensibile, per alcuni termini c'è comunque la versione in italiano.

|

ETUDE DE CAS : USINE DE FABRICATION DE PNEUMATIQUES Activité L’usine fabrique des pneumatiques agraires. En 2001 la production annuelle de pneumatiques a été de 46500 tonnes. L’activité exercée dans les installations de fabrication est du type "Emploi ou réemploi caoutchouc". Ces installations ont été autorisées avant le (prima del) 1er janvier 2001. L’usine occupe 1500 personnes effectuant un horaire moyen de 35 heures pour son personnel posté qui représente 75 % de sa population. Organisation Sept entités forment le comité de direction. Chaque entité est pilotée par un directeur de département. Le département production, placé sous l’autorité du Directeur de production est subdivisé en quatre centres de production. Centre 1 – Mélanges – Préparation et confection des mélanges (miscele) Opérations de malaxage (impasto) et extrusions Fabrication des tringles (cerchi) Centre 2 – Préparation - Opérations de calandrage Centre 3 – Confection / Finition - Assemblage des composants Centre 4 – Cuisson - Vulcanisation et contrôle Données techniques – Sources d’émission de solvants Localisation des points d’utilisation de solvants / dissolution:

A – Poste d’enduction des tringles pour pneus agraires Ce poste correspond à l’application de caoutchouc sur la structure métallique de façon à créer (in modo da creare) un collant nécessaire lors (in occasione) de l’assemblage en confection. L’application se fait dans une cabine ouverte pourvue d’une extraction, elle est réalisée manuellement par un opérateur. Après l’application de dissolution, un temps de séchage est respecté. Environ 15 % des solvants utilisés est émis à ce poste B – Postes d’enduction de la base des bandes de roulement des pneus agraires Ces postes se trouvent sur une ligne d’extrusion des bandes de roulement pour pneus agraires. La dissolution forme un bain (bagno) dans lequel la base ou partie inférieure de la bande de roulement vient affleurer (affiorare) le niveau (livello) de façon à ce (in modo che) qu’un film de dissolution se dépose. Après un temps de séchage déterminé par l’éloignement (allontanamento) du 2ème poste, une deuxième opération du même type est réalisée. Il s’agit (si tratta) pour ces opérations de renforcer la pouvoir d’adhésion de la base de la bande de roulement sur les plis (pieghe) lors de la confection du pneumatique. Ces 2 postes sont équipés d’aspiration. Environ 27 % des solvants utilisés est émis à ce poste C – Postes d’enduction des carcasses crues agraires Ces 2 cabines sont du type ouvert et servent à l’application d’une dissolution particulière préparant les pneus avant leur vulcanisation pour faciliter le fluage (flusso) du caoutchouc dans le moule de la presse (stampo). L’application se fait semi automatiquement pour l’application à l’extérieur des carcasses. L’application intérieure est entièrement manuelle. Du fait de l’absence d’un temps de séchage en cabine, une partie des solvants évaporés n’est pas captée et part dans les ateliers. Environ 32 % des solvants utilisés est émis à ce poste D – Réparation des pneus agraires. Il s’agit également d’une cabine ouverte avec pulvérisation manuelle. L’application de dissolution après réparation permet d’atteindre (ottenere) le même objectif qu’aux cabines d’enduction citées au point D. Environ 6 % des solvants utilisés est émis à ce poste E – Atelier d’assemblage des pneumatiques agraires Cet atelier est composé de nombreuses machines d’assemblage. Chaque poste d’assemblage de pneumatiques agraires est équipé de bidons de dissolution et de solvant dans lequel l’opérateur plonge (immerge) un outil (attrezzo) lui permettant de rafraîchir (raffreddare) les composants. Si chaque poste n’en utilise que peu, l’ensemble de l’atelier constitue un poste consommation important. Il n’y a aucune captation spécifique. Environ 16 % des solvants utilisés est émis à ce poste F – Nettoyage (sgrassaggio) Solvants utilisés pour le nettoyage des postes cités précédemment. Environ 3 % des solvants utilisés est émis à ce poste. |

Tableau

|

Poste |

Répartition des émissions en % |

Émission annuelle en tonnes |

Heures d'utilisation annuelles |

Débit mc/h |

Débit mc/an |

|

A |

15% |

38,6 |

1764 |

3070 |

5415480 |

|

B |

27% |

68,4 |

3528 |

7670 |

27059760 |

|

C |

32% |

80,5 |

18846 |

21480 |

404812080 |

|

D |

6% |

15 |

942 |

3870 |

3645540 |

|

E |

16% |

41,5 |

7536 |

. | . |

|

F |

3% |

8,4 |

1500 |

. | . |

| . | . | . | . | . | . |

|

Total |

100% |

252,4 |

36090 |

440932860 |

A questo punto si passa ad effettuare il bilancio, cioè a calcolare l’input. Non c'è recupero.

|

Bilan solvant 2001 Dans les conditions d’utilisation prévues (oreviste) par les procédés (processi) mis en oeuvre dans les installations considérées, l’intégralité (tutto) du solvant utilisé est émis dans l’air, sans réutilisation ou récupération. Le solvant utilisé est donc égal au solvant consommé qui est égal au solvant acheté = I1. Installation de référence (niveau de référence) (scenario di riferimento) En 1994, l’usine a entrepris un programme de réduction d’utilisation des solvants. En 1994, la production de l’usine a été de 44615 tonnes. En application de l’article 27-7-d de l’arrêté du 2 février 1998 : "Mise en œuvre d’un schéma de maîtrise des émissions de COV", l’usine décide de se fixer un objectif de réduction pour le 30 octobre 2005 équivalent à celui qu’elle aurait obtenu si elle avait appliqué les valeurs limites d’émission. L’objectif de réduction doit atteindre au 30 octobre 2005 le ratio cible RC qui est calculé par rapport à l’installation de référence et à l’activité concernée. |

|

Année |

Production en tonnes |

Solvants utilisés I1 |

Ratio Solvants émis/ Production en g/kg |

|

1994 Référence |

44615 |

358 |

8,02 |

|

2001 |

46500 |

252,4 |

5,43 |

Calcul du ratio cible (fattore di emissione)

Installation de référence :

|

1994 |

Solvants utilisés = 358 tonnes Production = 44615 tonnes |

|

Bilan solvant 2001 |

Débit annuel (mc/an) = 440 932 860 |

Depuis 1994 l’installation est équipée d’aspirations conformément au tableau.

|

Calcul du ratio cible Le ratio cible est donc calculé en appliquant la formule : RC = [Qref x VLEc + VLEd x (I1 ref + I2 ref) ] / Pr Q ref = débit volumique de l’installation de référence = Débit horaire (mc/h) x heures de fonctionnement par an (h/an) = 440 932 860 (mc/an) VLEc = valeur limite d’effluents canalisés en concentration exprimée en mg/mc = 20 mg/mc VLEd = valeur limite d’émissions diffuses exprimée en pourcentage de la quantité de solvant utilisée dans l’installation = 0,25 (25 %) I1 + I2 = I1 = solvant acheté en entrée de l’installation de référence = 358 tonnes (I2 = 0 car il n’y a pas de solvants récupérés ou réutilisés qui entrent dans l’installation) Pr = production en tonnes de l’année de référence = 44615 t RC (g/kg) ={ [440 932 860 (m3/an) x 20 (mg/m3) x 10-3 (g/mg) ] + [0,25 x 358 (t)] x 106 (g/t)] } / 44615 (t) x 103 (kg/t) RC (g/kg) = 2,2 g/kg Si par exemple en 2005 la production est de 48 360 tonnes la quantité maximale de solvant utilisée sera : EAC = RC (g/kg) x 10-3 (kg/g) x Pc ( t ) = 2,2 (g/kg) x 10-3 (kg/g) x 48 360 ( t ) EAC = 106,4 tonnes La quantité maximale de solvant utilisée en 2005 = I1 = EAC = 106,4 tonnes |

L'emissione totale annua è quindi equivalente al prodotto del fattore di emissione così ricavato per la produzione dell'anno 2005. A questo punto l'esempio fornisce due possibile alternative, il trattamento termico dei solventi emessi o un piano di riduzione alla fonte, verificandone i costi.

Alternatives

Deux possibilités se présentent :

- Traitement des émissions

- Application du schéma de maîtrise de réduction

- Traitement des émissions par incinération thermique régénérative

Principe d’utilisation

Le procédé consiste à porter les effluents à une température d’environ 800°C par échange thermique avec l’énergie emmagasinée dans un garnissage réfractaire (rivestimento in refrattario). A cette température les COV sont en grande partie détruits par auto-combustion. Le schéma type de l’installation est présenté ci-après (come segue). L’incinérateur est constitué usuellement de 3 lits destinés au préchauffage (preriscaldamento) des effluents par échange thermique sur garnissage de céramique et d’une chambre decombustion équipée d’un brûleur (bruciatore).

L’air pollué (inquinata) arrive de bas en haut et s’échauffe à une température voisine (vicino) de 770°C à travers le lit n°1.

Dans la chambre de combustion, le brûleur fournit si nécessaire l’appoint (contributo) thermique pour obtenir la température de consigne. L’air épuré est évacué de haut en bas à travers le lit n°2 en se refroidissant (raffreddandosi), puis dirigé vers la cheminée. L’utilisation cyclique des 3 lits permet un fonctionnement de l’appareil en continu. L’échange primaire ainsi réalisé à une efficacité thermique communément supérieure à 98 % . La température des effluents à la sortie de l’incinérateur est faible (debole), 30°C à 40°C supérieure à la température d’entrée des effluents. Il est possible de prévoir (prevedere) une récupération énergétique sur un fluide par un échangeur secondaire, lorsque la teneur en polluants (COV) est sensiblement plus grande que la concentration auto thermique de l’appareil.

Facteurs favorables

- Concentrations en solvants proche (prossima a) du régime d’auto thermie se situe entre 2 et 3 g de solvants par Nmc

- Le rendement d’épuration est indépendant de la concentration d’entrée pour un système à 3 lits.

- Procédé continu et discontinu.

- Débit d’air à dépolluer compris entre 5000 et 150000 Nmc

Facteurs limitant :

- Forte concentration > 10 à 12 g/Nmc

- Aérosols impliquant une procédure de pyrolyse COV halogénés.

Si cette solution est adaptée sur le plan technique, elle constitue en revanche un lourd investissement. L’investissement prévu (previsto) dans le plan d’action ci-après conduit aussi à l’augmentation de production prévisible pour 2005. Le retour sur investissement s’effectue en trois ans.

Coûts

|

Investissement : |

Mesures en continu |

76225 Euros |

|

Optimisation des débits |

457347 Euros |

|

|

Incinérateur |

533572 Euros |

|

|

Total |

1067143 Euros |

|

|

Exploitation (gestione) |

Gaz / annuel |

3050 Euros |

|

Electricité / annuel |

3050 Euros |

|

|

Maintenance |

4575 Euros |

|

|

Total |

10676 Euros |

2. Planification de la réduction des émissions

Plan d’action

|

A nnée |

Description de la technique envisagée |

Réduction annuelle en % de solvants utilisés |

Coût (production constante) €

|

|

2002 . |

Total |

-7,92 %

-13,55 %

- 21,47 % |

0

-15000

-15000 |

|

2003 . |

Total |

-7,92 %

-5,94

- 13,87 % |

5000000

2000

5002000 |

|

2004

|

Total |

-6,73 %

-1,35 %

-2,18 %

- 10,26 % |

300000

-1500

-2500

296000 |

|

2005 . |

Total |

- 15,85 %

- 15,85 % |

43000

43000 |

|

Total réduction |

- 61,45 % |

5326000

|

Le plan d’action permet d’atteindre la cible fixée, car en 2005 le ratio sera de 2,1 g/kg qui est inférieure à RC = 2,2 g/kg