| |

In questa

serie di tutorial dedicata al 521, non ci siamo mai occupati dell'impianto

di accensione ...

Abbiamo così

approfittato di una manutenzione straordinaria ben documentata fotograficamente

da Unipo... ecco la descrizione del problema:

Nessuna delle uscite ad alta

tensione delle bobine fanno la scintilla, per essere sicuro

di non essere io ciecato ci sono andato di... dito. Niente,

ne su ne giù.

ho "incolpato" l'interruttore

NA della chiavetta di sicurezza. Ho scollegato il connettorone

gommato che unisce uno dei due fili di massa neri provenienti

dalla barra, ma non è cambiato niente. Da prove col tester

infatti l'interruttore è buono, era un po' sporco ma smontata

la manetta e ripulito è perfetto.

Ho pulito i "pioli" sia ad

alta e bassa tensione, ho visionato i cavi e tutto mi sembra

ok.

Ho preso il tester (improvvisando,

non so serva a qualcosa) ed ho misurato in alternata, scala

grande 600v, la pipetta del cavo che esce dalla centralina

verso una delle bobine (la superiore), l'altro polo del

tester puntato a massa, ho tirato la cordicella e niente,

zero totale... neanche un minimo segno di vita sul display.

Non mi rimaneva altro che

la centralina e lo statore. Guardo il piatto dell'anticipo

e girando a mano il volano noto che ad un certo punto tocca

una parte del volano. Ci sono almeno due toccate a giro,

si nota anche che il piatto dell'anticipo sobbalza spostandosi

di pochi millimetri tornando poi in posizione. Non è normale

che lo statore tocchi il volano, vero?

|

|

|

Il primo problema è stato

come togliere il volano...

Evitare accuratamente di usare

sistemi "geniali" quali i due cacciaviti usati

a mò di leva... il volano del 521 è serrato

a 140 Nm, per cui di resistenza ne oppone a sufficienza

da far danni se non "trattato" come si deve...

Il martello di gomma gli fa

il solletico, la mazza rovina il filetto...

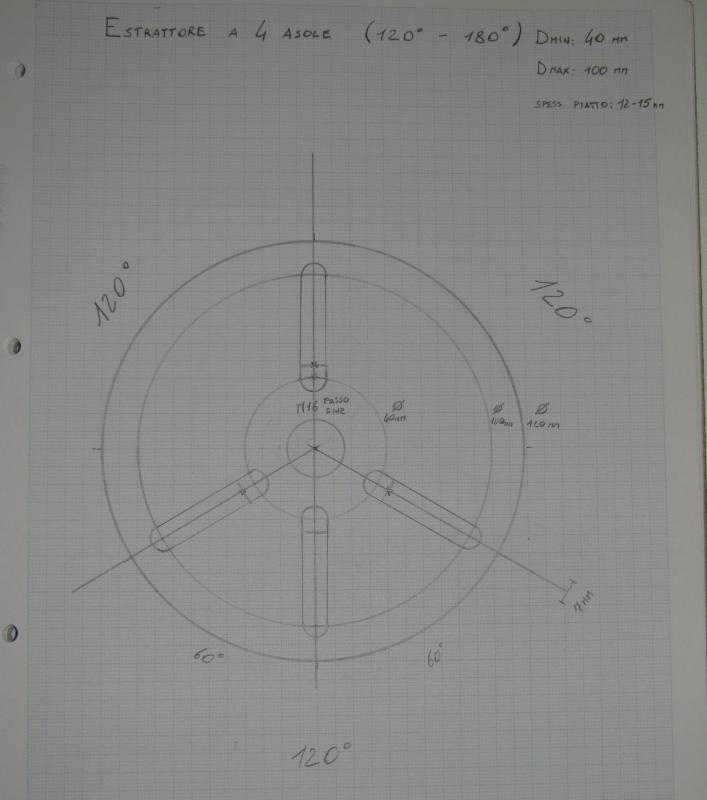

La cosa più seria da

fare è crearsi un estrattore ad hoc, come quello

del progettino a sinistra...

|

Dalla teoria alla pratica, la

realizzazione dell'estrattore è cambiata parecchio...

come dice Unipo: "per fare 5 fori e saldare un dado

due officine volevano troppi euri che, per un fatto di principio,

mi infastidiva darglieli... di fresare non ne parliamo che

è meglio, non parliamo neppure del pantografo... e io che

credevo potesse essere una cosa umana."

Si sono quindi ridotte le dimensioni

delle asole di presa (tanto quando ci sono tre fori adatti

per viti da 1/4 UNC passanti, disposti a 120 ° su un

diametro pari a quello dei tre fori filettati presenti sul

volano, non serve altro...)

In cambio si è ricavata

la sede per una barra di presa per tener fermo il volano

durante il serraggio del dado.

La flangia ha una sezione "a

fungo", in modo da offrire presa ad un estrattore convenzionale

a tre griffe, "puntato" sull'albero motore attraverso

il foro centrale.

|

|

|

Qualcuno potrebbe chiedersi

perchè non far presa direttamente sulla corona dentata

del volano... la risposta è semplice.. per non vederlo

spezzarsi in due!.

Il volano è in alluminio

ed ha un diametro notevole... si fa presto, con il tiro

dell'estrattore, a sollecitarlo a flessione e piegarlo..

Ultima avvertenza... non togliere

del tutto il dado centrale ma limitarsi ad allentarlo di

due o tre giri... Il volano, grazie all'innesto conico,

quando "molla" parte di schianto e si rischia

di veder tutto l'assieme che salta fuori dall'albero e casca

magari su un piede...

|

|

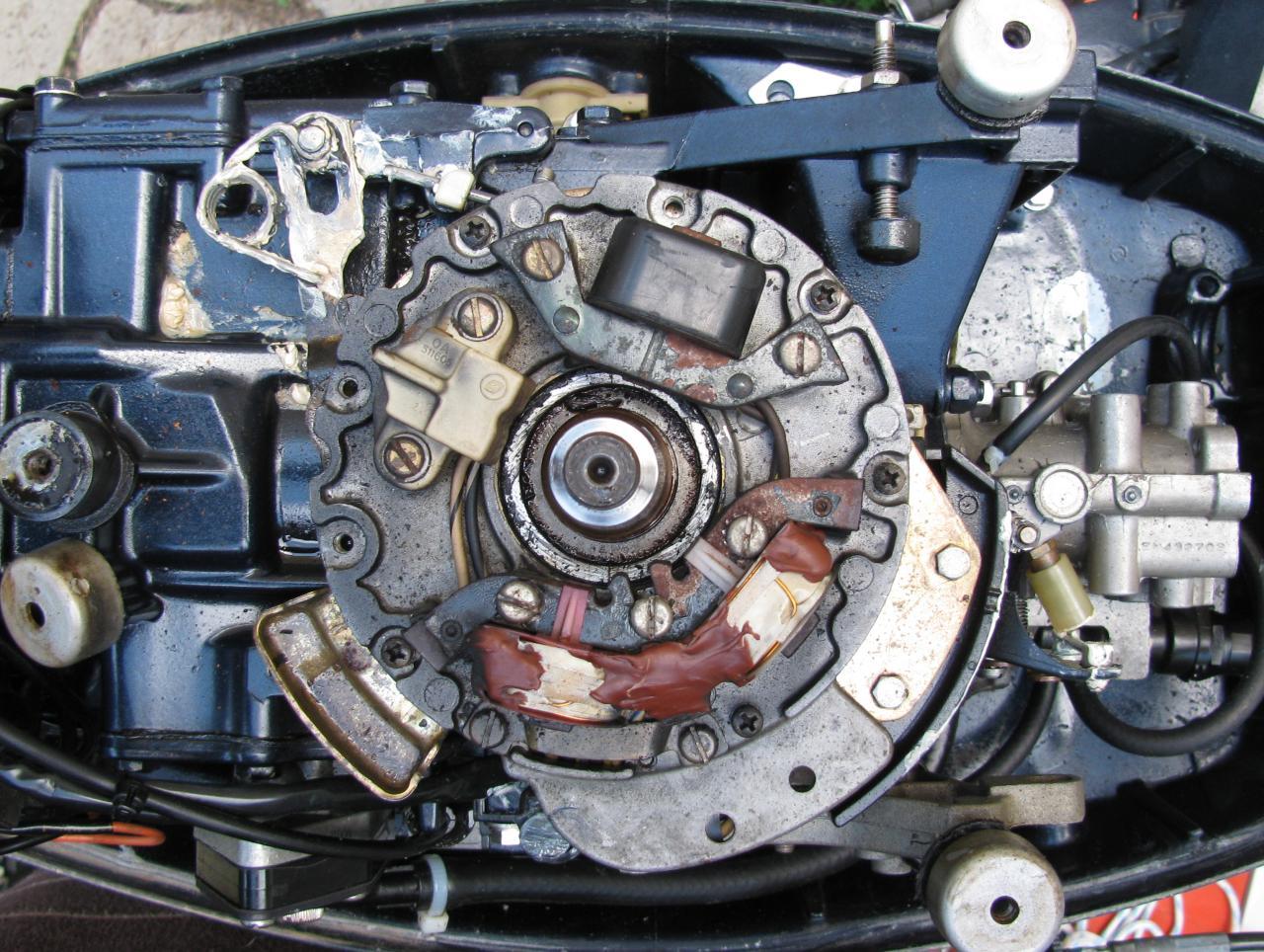

Una volta tolto il volano, ecco

come si presenta il piatto d'accensione:

Vediamo nell'ordine i componenti

principali:

- sulla sinistra, bianco, rivolto

verso la parte posteriore del motore, è il sensore

di fase, che trasmette il segnale alla centralina esterna

CD2

- Ricoperta di materiale ceroso

rosso, si presenta, in basso nella foto, la bobina ausiliaria

che alimenta la presa 12 V AC per i servizi ausiliari o la

ricarica batteria

- Nera, nella parte alta della

foto, vediamo infine la bobina di accensione BT.

|

|

|

|

Qualora il piatto di accensione

presenti un gioco marcato, va cambiato il pattino toroidale

che lo guida e che si trova sotto.

Per rimuovere il piatto ed accedervi,

si devono togliere tutte le viti con testa a croce ( e solo

quelle) che si trovano lungo il perimetro del piatto.

|

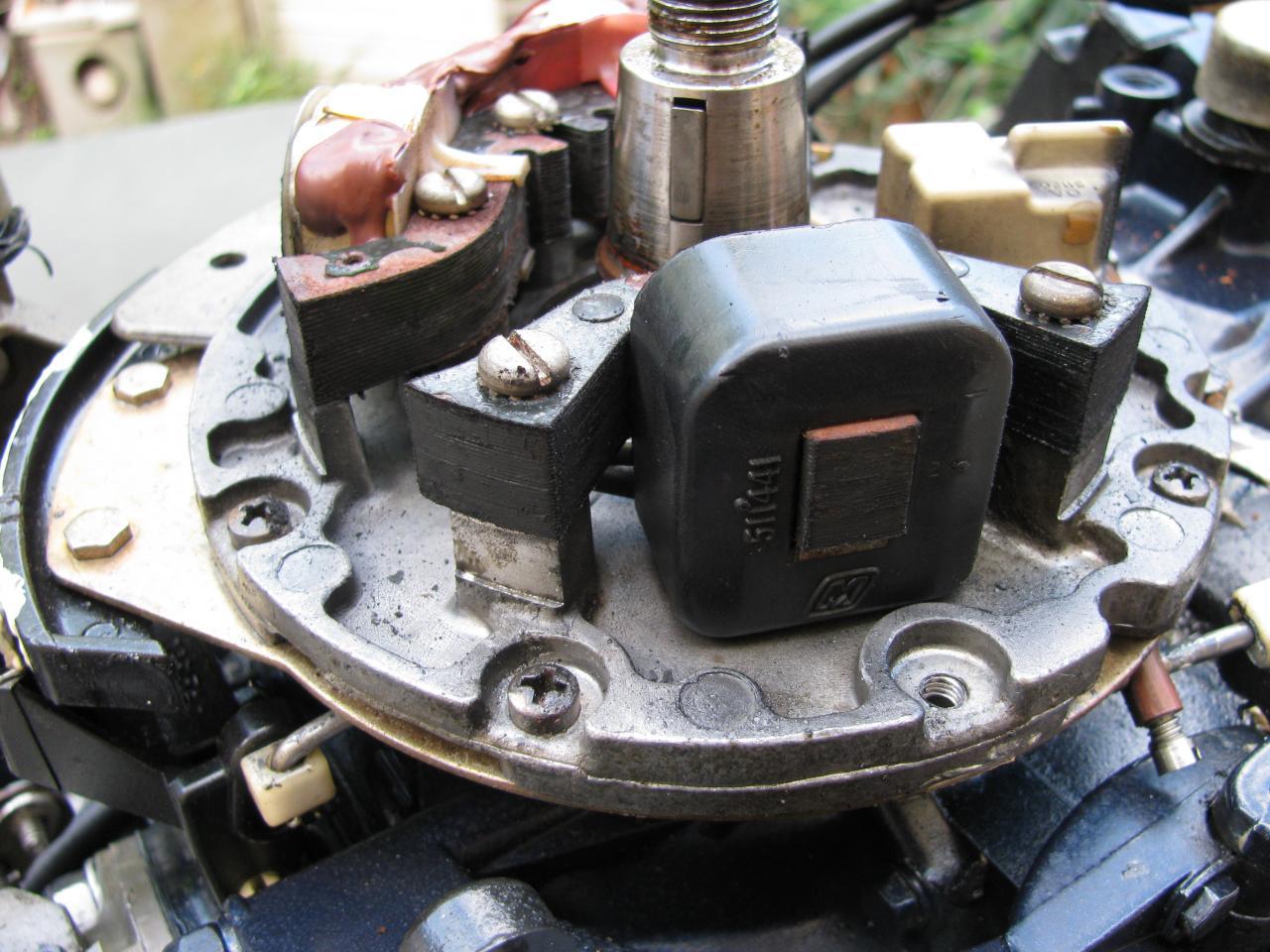

Vediamo ora meglio i singoli

componenti...

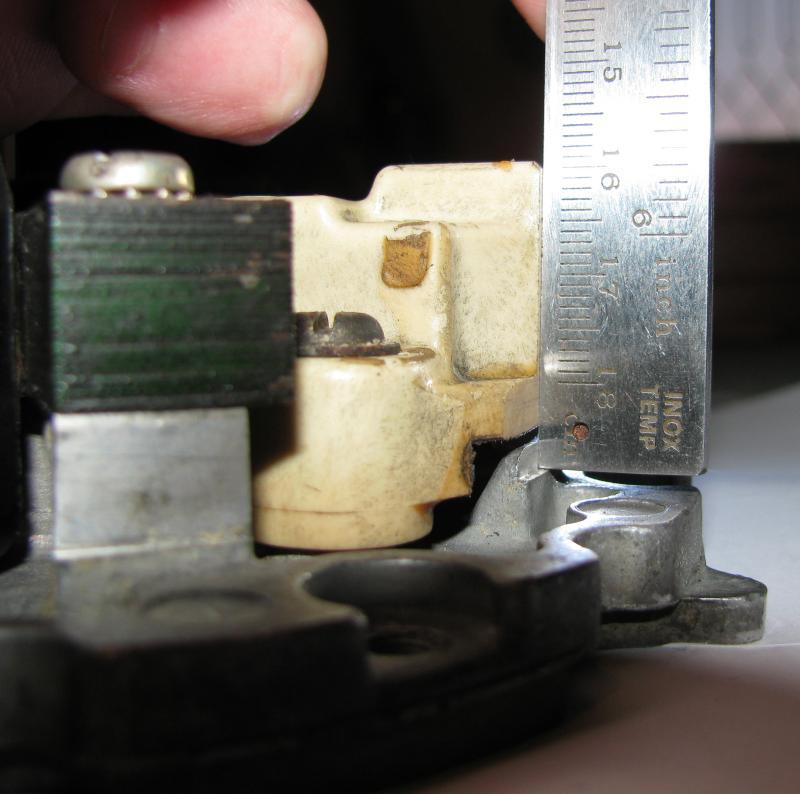

Il sensore di fase è

completamente inglobato in una fusione di plastica bianca,

ad eccezione di una sottile striscia verticale centrale

che rappresenta l'elemento magnetico sensibile, che deve

girare a pochi decimi di distanza dai magneti all'interno

del volano.

in questo caso sono evidenti

segni di abrasione, a conferma che questa ridotta distanza

si annullava nel corso del giro, per effetto (così

scoprirà Unipo) , del gioco dato dall'eccessiva usura

dell'anello di supporto del piatto.

|

|

|

La bobina di BT è montata

su un supporto ad ancora metallico che costituisce il traferro

magnetico che induce la corrente nella bobina.

La bobina vera e propria è

schermata da una colata di materiale plastico contro possibili

deterioramenti, anche se l'isolamento non appare in questo

caso particolarmente critico...

A riprova di ciò, nelle

prime versioni l'isolamento non era neppure presente, sostituito

da un paio di giri di economicissimo nastro isolante telato...

|

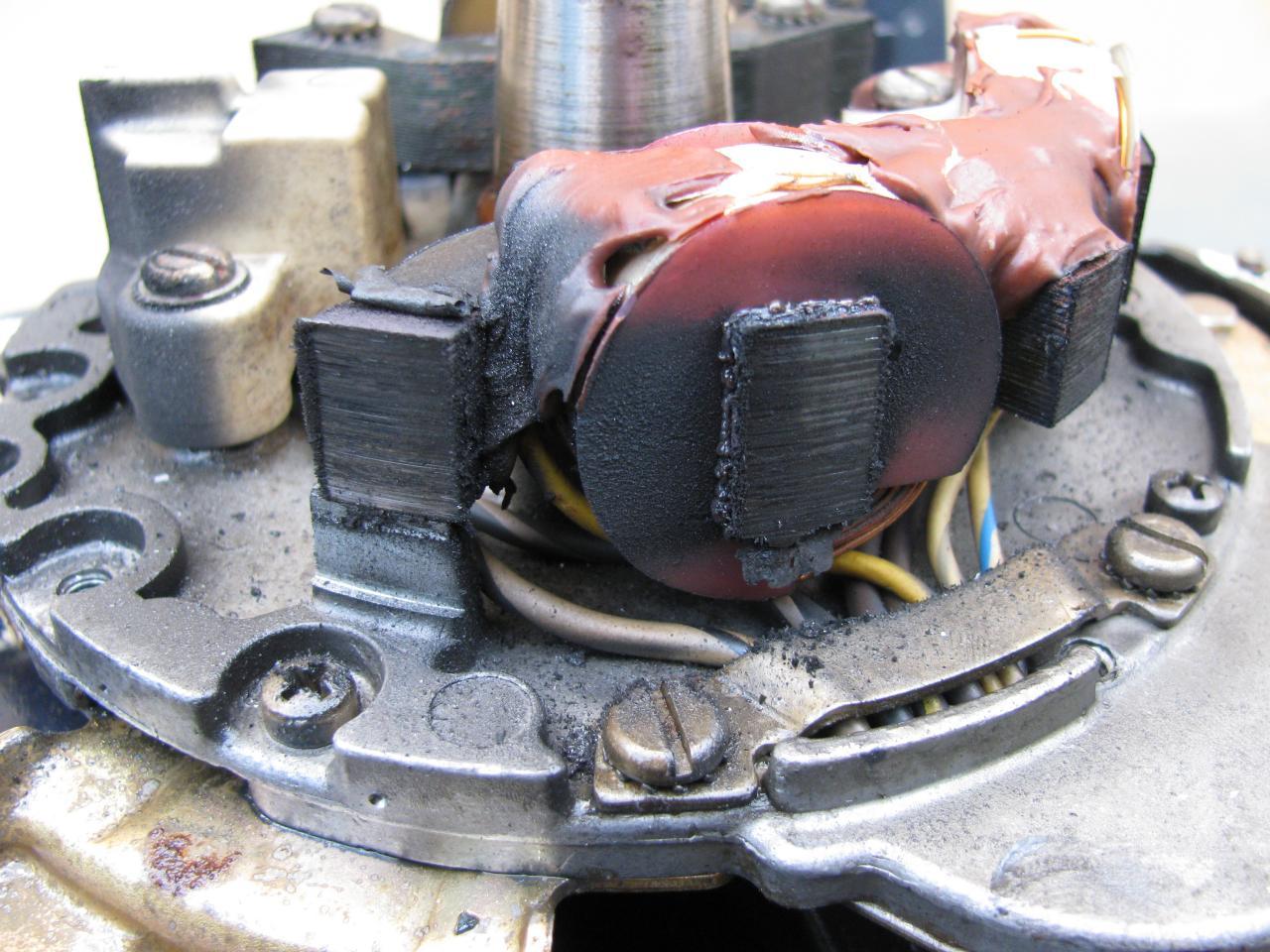

La bobina ausiliaria ha a sua

volta un rivestimento abbastanza approssimativo, dato da

un giro di nastro ed una colata di materiale ceroso.

A differenza di quella BT è

doppia, ovvero composta da due distinti avvolgimenti montati

sullo stesso supporto metallico laminare.

Nelle foto si nota la presenza

di polverino di alluminio e la "spelatura" delle

estremità del laminato, andato chiaramente a sbattere

contro il volano.

|

|

|

|

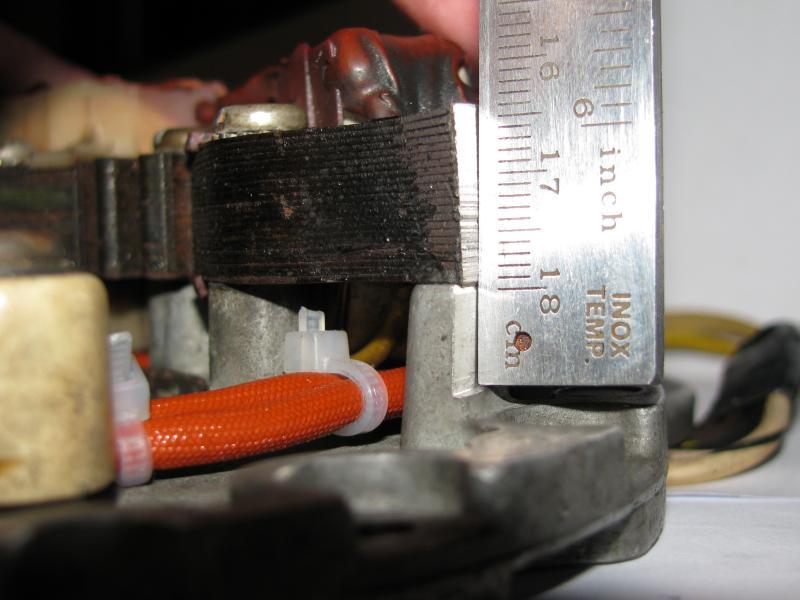

Notare che ogni vite di fissaggio

si trova alla sommità di una "colonnina"

di alluminio, ricavata nella fusione, che esternamente si

presenta tornita ...

Non è per caso.

Ogni componente, infatti, per

trovarsi alla giusta distanza dal volano, deve essere montato

esattamente a filo della parte tornita, senza sporgere nè

essere troppo arretrato.

OMC forniva un anello apposito

per "centrare" tutto l'assieme, ma con un pò

di abilità se ne può fare a meno.

|

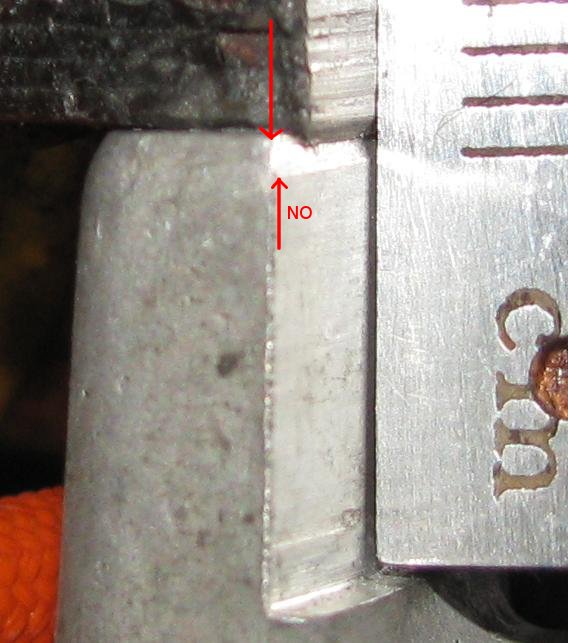

Ecco nel caso specifico di quanto

era la sporgenza della bobina di carica rispetto al riferimento...

un mm o poco più, eppure si notino i profondi solchi

sul traferro della bobina...

... E anche sul magnete permanente

fissato al volano...

|

|

|

|

Stesso controllo anche per il

sensore di fase ... qui si vede bene anche la "piallata"

che però non ne ha compromesso la funzionalità...

|

Un ultimo controllo va fatto

a carico dei cavi in uscita dal piatto, raccolti sotto questo

traversino metallico che, ahimè, si rivela troppo

aggressivo, causando spelamenti ed abrasioni dell'isolante...

Costava così tanto metterci

una guarnizione di gomma sotto già in fabbrica?...

Vabbè, siete ancora in tempo per farlo...

|

|

|

|

Prima di rimettere il volano,

una bella ripulita alla sede conica da ogni traccia di ossidazione

o sporco.... ovviamente anche dalla parte del volano e non

solo dell'albero!

Non è necessario spalmarci

grassi o altri prodotti.. tutt'al più una sfregatina

con un panno imbevuto d'olio lubrificante...

|

Ed ecco il momento tanto atteso...

ricollegati i cavi e rimontato il castello tripode d'avviamento,

il 521 di Unipo ricomincia a cantare...

Il lavoro è completato.

|

|

|

Testo by Unipo

& Camillo

Foto by Unipo

Last update 10.06.10

| |