|

Il Rayon è una fibra trasparente che si ottiene dalla cellulosa. La

cellulosa viene trattata con una base e solfuro di carbonio per produrre

viscosa. Le fibre di cellulosa del legno o del cotone (piante naturali)

vengono sciolte con soda caustica reagente con il solfuro di

carbonio dando in uscita un composto solubile in acqua (soluzione

colloidale), chiamata viscosa. Questa fatta passare attraverso piccoli

ugelli in un bagno di acido si riconverte a cellulosa. Lo stesso

processo, utilizzando sottili fessure al posto degli ugelli, fornisce il

cellophane. Il rayon fu inizialmente chiamato "seta artificiale" o "seta

del legno" e il nome rayon fu usato per la prima volta nel 1924. Il

rayon viscosa in fiocco, denominato generalmente fiocco, viene

esclusivamente impiegato in misto con cotone o lana per la produzione di

filati con costi più contenuti (maglieria

intima, calzetteria, tessuti per abbigliamento estivo, tessuti per

arredamento, tendaggi, tovagliati, tappeti).

da

Wikipedia |

L I

N

K |

FRANCO MARINOTTI

L'EXTRATERRESTRE |

|

IL

TERRITORIO

I MATERIALI

. |

|

Michelangelo

Antonioni

SETTE CANNE UN

VESTITO |

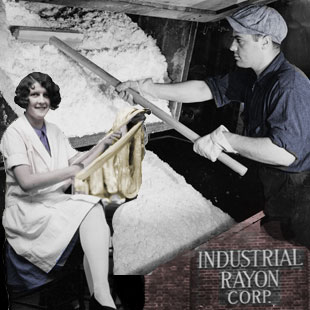

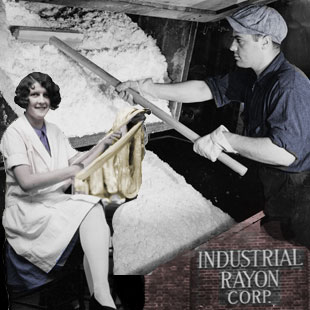

| Con il nome di Società

di Navigazione Italo Americana (SNIA) venne fondata da Riccardo Gualino

a Torino (nel 1917) una società avente per oggetto sociale, appunto, la

navigazione tra Italia e Stati Uniti. Presumibilmente si trattava dei

trasporti di assistenza militare come grano, carbone etc… svolti nel

corso del conflitto e per i quali ci avevano finanziato.

Nel 1920 in relazione alla diversificazioni produttive (fibre tessili)

venne cambiato il nome in Soc. di Nav. Industria e Commercio

che cambiò in breve in Soc. Nav. Industriale Applicazione

Viscosa (o SNIA Viscosa). Fabbriche di Viscosa, detta anche seta

artificiale, esistevano già a Pavia, Venaria (To), a Cesano Maderno

(Italiana Seta Artificiale) che vennero ben presto assorbite quando la

crisi postbellica le rese eccedenti (e/o dimensionalmente piccole). Nel 1925 veniva iniziata la

costruzione del nuovo stabilimento di Torino Stura che entrava in

funzione l'anno successivo. Nel 1927 la SNIA VISCOSA assumeva poi il

controllo del Gruppo Seta Artificiale e degli stabilimenti di Varedo e

di Magenta; a questi si aggiungevano man mano, quelli di Altessano ed il

Meccanico di Torino. La produzione annua di rayon che nel 1920 era di

soli 500 mila kg., nel 1929 alla vigilia del crollo borsistico aveva

superato i 10 milioni di kg.. Anche al vertice dell’azienda si ebbe un

cambio con l’entrata di Senatore Borletti che chiamava accanto a se

Franco Marinotti, il commerciale, amministratore delegato nel '34 e,

dopo soli altri tre anni, Presidente. Raggiunta una fase di equilibrio

(e di protezione doganale), la

SNIA, sotto l'impulso del nuovo presidente, era in grado di promuovere

ricerche per ottenere nuove produzioni di fibre tessili, finora limitata

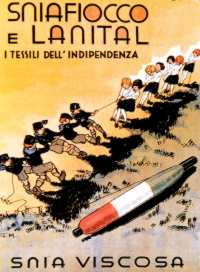

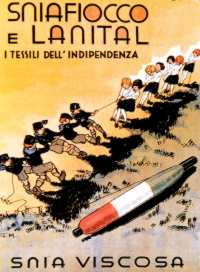

al solo rayon. Nascevano così nel tempo: il lanital, la merinova, il rayon cord

(pneumatici),

il fiocco, il koplon, il lilion, il velicrem, l'acetato, il wistel, per

citare solo i prodotti principali. Dal 1930 al '36, sotto la gestione di

Marinotti, la produzione tra raion e fiocco passava da 11,5 milioni di

kg. a 47 milioni di kg. Ma per fare questo e andare oltre si imponeva,

anche nell’ottica della politica nazionale, un drastico cambiamento di

strategia sulla materia prima: la cellulosa. L’uso generalizzato che si

fece dal 18° secolo della cellulosa (prima la carta si faceva con

stracci, cascame) per imballi, giornali, libri, manifesti etc… mise in

crisi la fornitura di cellulosa ed i suoi prezzi (legname). La navigazione a vela

con vascelli in legno, il riscaldamento avevano già messo in deficit di

essenze arboree i paesi mediterranei che dovevano ormai sempre più

ricorrere per il legno ai paesi nordici, alla Russia (il carbone

peraltro sia per riscaldamento che per vapore veniva a mitigare la

crisi, ma in chi ce l'aveva). Altre lavorazioni strategiche,

non meno importanti, utilizzavano la cellulosa: esplosivi

(nitrocellulosa), vernici, materie plastiche. |

|

|

| Il Rayon nella sua

formulazione originaria, viscosa, era conosciuto fin dal 1883. Pochi

anni dopo, nel 1891, il metodo industriale per la produzione di viscosa

fu brevettato in Gran Bretagna dai chimici Charles Cross, Edward Bevan e

Clayton Beadle. La cellulosa per Rayon viene dall’abete in gran parte

importato dalla Svezia (57%) e Finlandia. Le importazioni di cellulosa

erano quindi salite dai 750.000 kg del 1920 ai 37 milioni!!! di 10 anni

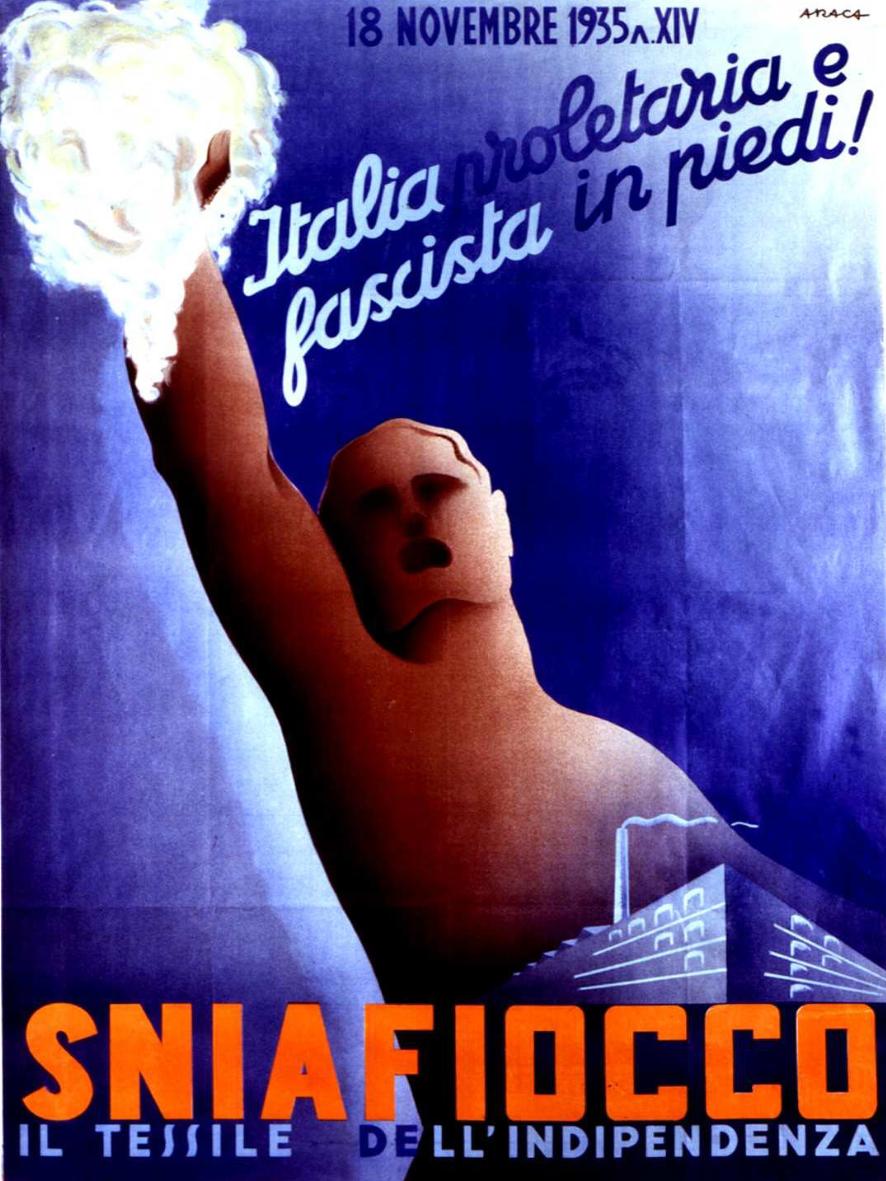

dopo. E la produzione continuò ad aumentare a favore però questa volta

del Fiocco di Rayon che nel ’35 superò il Rayon. Oltre la metà del Rayon

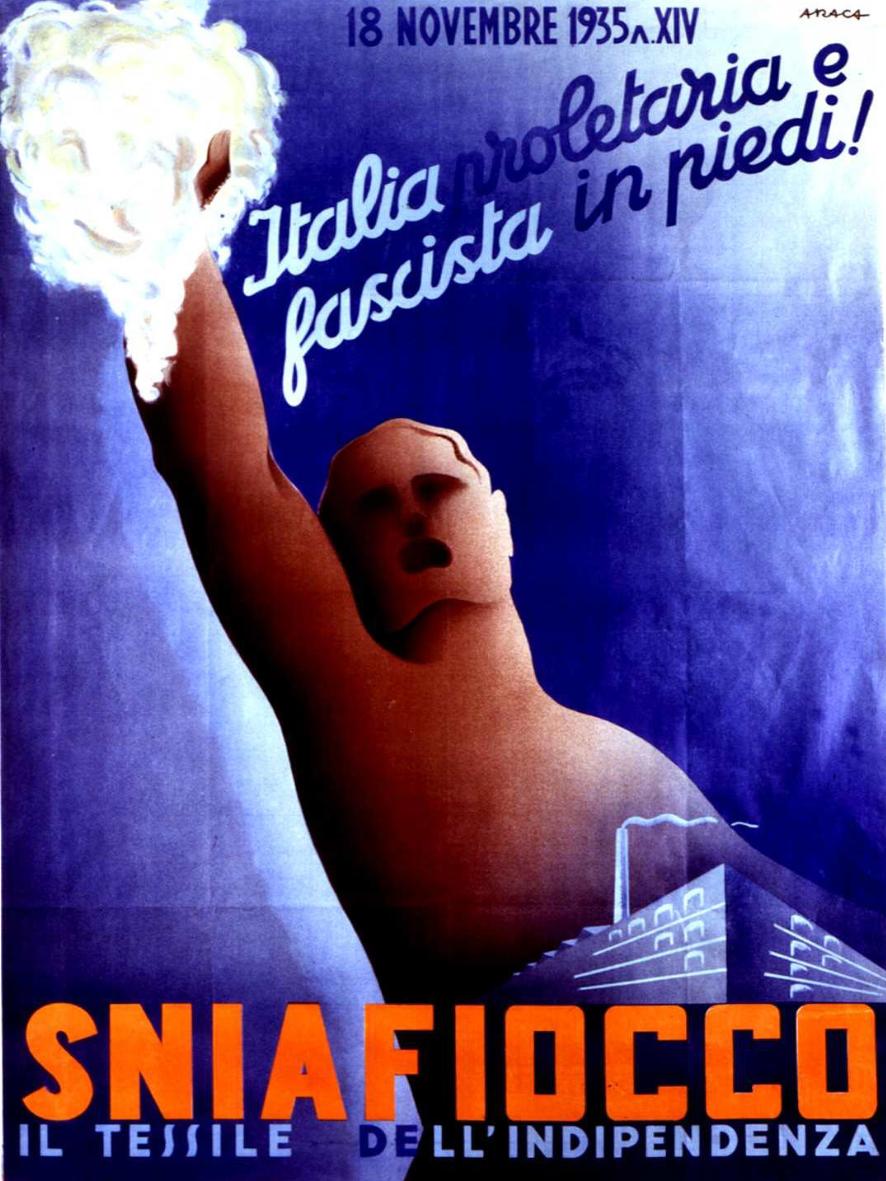

prodotto veniva comunque esportato. Le sanzioni applicateci dopo la guerra

d'Etiopia ci precludevano sia l’import

che di conseguenza l’export, senza ulteriore bisogno di sanzioni. Ciò rendeva necessario sia

a noi che ai nostri alleati tedeschi decidere sul futuro strategico di

questa produzione. Il 14 dicembre 1935 la SNIA Viscosa depositava il

brevetto per la produzione del rayon dalla canna gentile, pianta

annuale, facilmente reperibile in Italia e coltivabile. Per tutto il 1935, e anche dopo il Prof. Diotti nei laboratori

di Cesano Maderno aveva sperimentato anche altre piante annuali ma la più

indicata restava la Canna dolce o Arundo Donax Linnea. Le varie paglie

di cereale, steli

di granoturco ecc.., benché buone, non erano in quantità sufficiente o venivano

sottratte ad altri usi agricoli (letto per animali e alimentazione). Nel 1936 si concretizzava, con la visita

del Duce a Cesano, il via al progetto con il reperimento di vaste

aree scarsamente abitate, non sfruttate per altre coltivazioni (e per la

fame di terre che le bonifiche non avevano ancora soddisfatto) o non

ancora soggette a bonifica integrale. |

|

Senatore

(nome) Borletti

Milano 19/11/1880 - 14/12/1939 Cariche e titoli:

Fondatore e Pres. di "La Rinascente-Upim" (1917)

Fondatore delle "Officine Borletti"

Presidente della Snia Viscosa (1930)

Fondatore e presidente della "S.A. linificio e cotonificio nazionale"

Presidente della S.A."A. Mondadori"

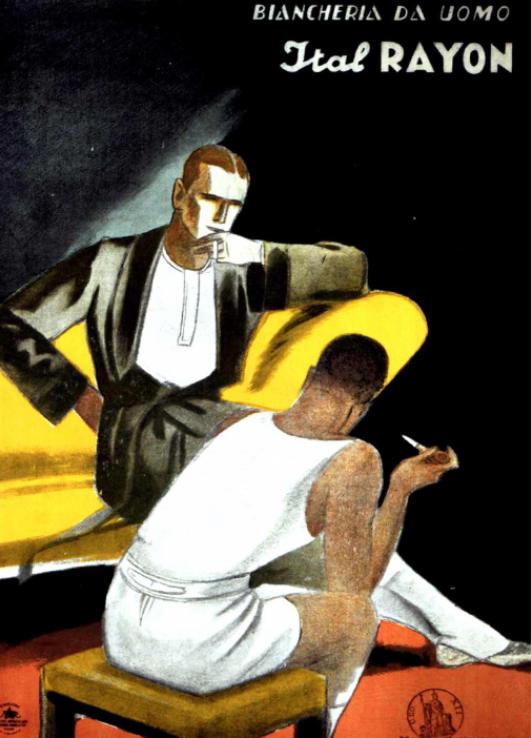

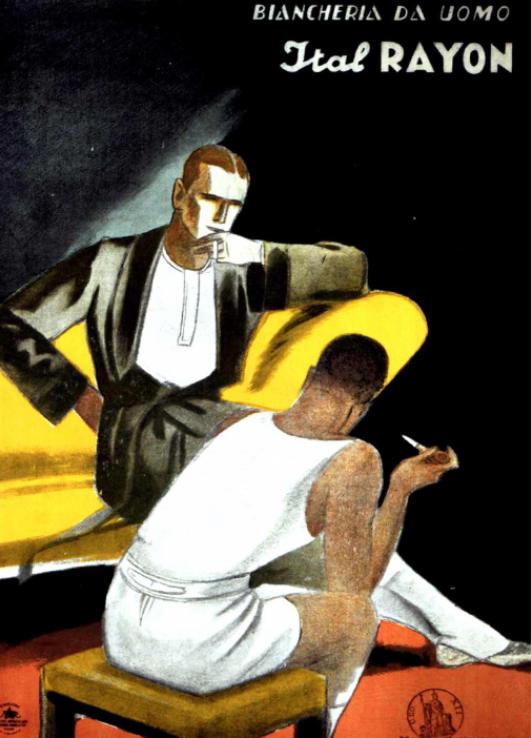

Presidente della "Italrayon"

Vicepresidente della Banca Naz. di credito - Cavaliere del lavoro |

| |

|

|

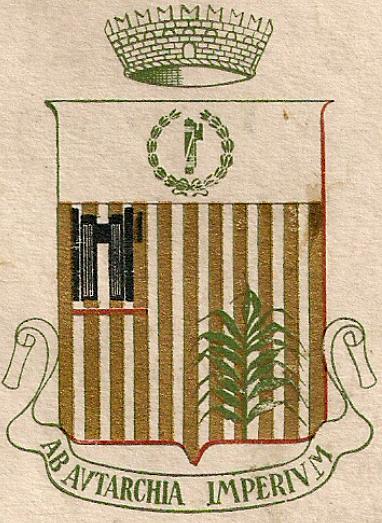

| Quanto all'impiego del

lavoro umano risulterà più accentrato a Torviscosa, la località scelta, che in altre località

bonificate (Maccarese 1 unita lavorativa per 3,2 ha, Torviscosa 1:2), A

conti fatti nelle piccole aree coltivate della bassa friulana per chiudere il cerchio della

tenuta Torviscosa s'erano persi 17.000 q.li di grano e 35.000 di granoturco

rispettivamente lo 0,02 2 lo 0,01% dell'intera produzione nazionale. Un

valore accettabile.

Si cercavano terreni

freschi, ricchi d’acqua, con una viabilità verso il centro di raccolta e

lavorazione a sua volta collegata via terra (ferrovia) e mare con la

nazione e col resto

del Mondo. La scelta si indirizzò al Consorzio di bonifica Famula (da S.

Giorgio di Nogaro a Cervignano) e altre aree per un totale di quasi 6.000

ha.. Al centro di questa zona, già fermata del treno per Trieste, Torre

di Zuino adiacente anche ai corsi d’acqua e alla Laguna di Marano

(Grado). In 3 cicli l’adattamento dei terreni e in 2 la fabbrica e il

suo raddoppio. Il 28 ottobre 1937 partiva l’avventura, non scevra di

grandi problemi. Il 31 gennaio 1938 veniva costituita la SAICI, società

che doveva sviluppare la produzione delle fibre tessili artificiali

(rayon) partendo da materiale cellulosico prodotto in loco. Venne

seminata la prima area di 1.500 ha circa, che dopo due anni diede luogo

ai primi raccolti utili. Vennero piantati 25 milioni di

rizomi necessari per un ciclo di 10 anni poi per il completamento della

piantumazione. Per il primo non avendo canne a sufficienza l’impianto

avrebbe smaltito altre colture arboree come il faggio etc… Per la

concimazione vennero costruite stalle che fornissero, oltre alla carne e

ai prodotti caseari, letame sufficiente per la coltivazione (ma si

aggiungevano anche prodotti chimici) e per la piantumazione dei rizomi a

ciclo che andava estinguedosi dopo circa 10 anni. I lavori pesanti oltre

ai trattori per i primi periodi erano svolti da cavalli norici. La Snia

in questo periodo ne ha utilizzato in gran numero e ha

iniziato l'importazione degli stalloni bretoni con i quali ha iniziato a

fare degli incroci per adattarli a terreni particolarmente

difficili. Un fatto curioso fu che i cavalli, abituati all'orario

dell'industria di allora, quando sono passati di proprietà, nelle zone

limitrofe continuavano a seguire i vecchi orari cadenzati dalla sirena

della Snia lì vicino “quasi dovessero timbrare il cartellino” e si

rifiutavano di lavorare se non agli orari stabiliti (che avevano

memorizzato).

http://www.rivistadiagraria.org/riviste/vedi.php?news_id=172&cat_id=60

. La storia ufficiale dirà che Marinotti verrà processato dal Clnai

(partigiani alta Italia) e

condannato. In rete si trovano anche altre

testimonianza di sue prese di posizione (da me conosciute come evento comune nella pianura

padana nel periodo bellico), a favore della fabbrica anche in

circostanze difficili (continuare la produzione dopo l'8 settembre 1943) e per proteggere gli

operai dalla deportazione in Germania. Per fingere di mantenere

l'occupazione, anche se l'organico era di molto superiore alle esigenze,

si rilasciarono false dichiarazioni di assunzione e di residenza o si

trasferiva il dipendente, impossibilitato a trovare impiego in fabbrica,

fra le fattorie della Gestione Agricola. Negli anni `44/45 i

bombardamenti aerei smantellarono la fabbrica nei suoi punti nevralgici.

Qualcuno si spinge in rete ad affermare di aiuti diretti ai partigiani

alla macchia. Ho detto sopra - evento comune nella pianura padana –

perché la paura dei partigiani che si sovrapponeva a quella dei tedeschi

(questi prima o poi destinati a perdere) portava ad accordi antieconomici

in azienda in

attesa che la sorte girasse. |

|

Rayon e viscosa ad alto modulo, destinati alle tele per

fabbricazione dei pneumatici: a Pizzighettone fu creato, tra le due

guerre, uno stabilimento della Società Anonima Seta Artificiale Cremona.

Il passaggio dall'uso della gomma naturale a quella sintetica nella

produzione dei pneumatici aveva determinato un grave problema tecnico:

il calore sviluppato dal rotolamento su strada rendeva insufficiente il

comportamento delle tele in cotone mako. La soluzione tecnica fu

individuata nell'uso di tele fatte con filato di rayon viscosa ad alto

modulo detto commercialmente cord o cordene. In una fase successiva

sorsero altri prodotti adatti allo stesso uso come il nylon alto modulo.

Per molto tempo sembrava che i nuovi prodotti avrebbero soppiantato

totalmente il rayon per la produzione dei pneumatici, ma poi si ebbero

ulteriori miglioramenti del cordene di rayon e ciò portò ad una

inversione della tendenza.

|

Per saperne di più

http://www.primiditorviscosa.it/fabbrica/origini.htm

http://www.bassafriulana.org/cultura/ass-culturali/ad_undecimum/annuari/annuario06/testipdf/Torviscosa.pdf

http://www.laterizio.it/costruire/_pdf/n109/109_50_55.pdf -

http://torviscosa.blogspot.com/ |

|

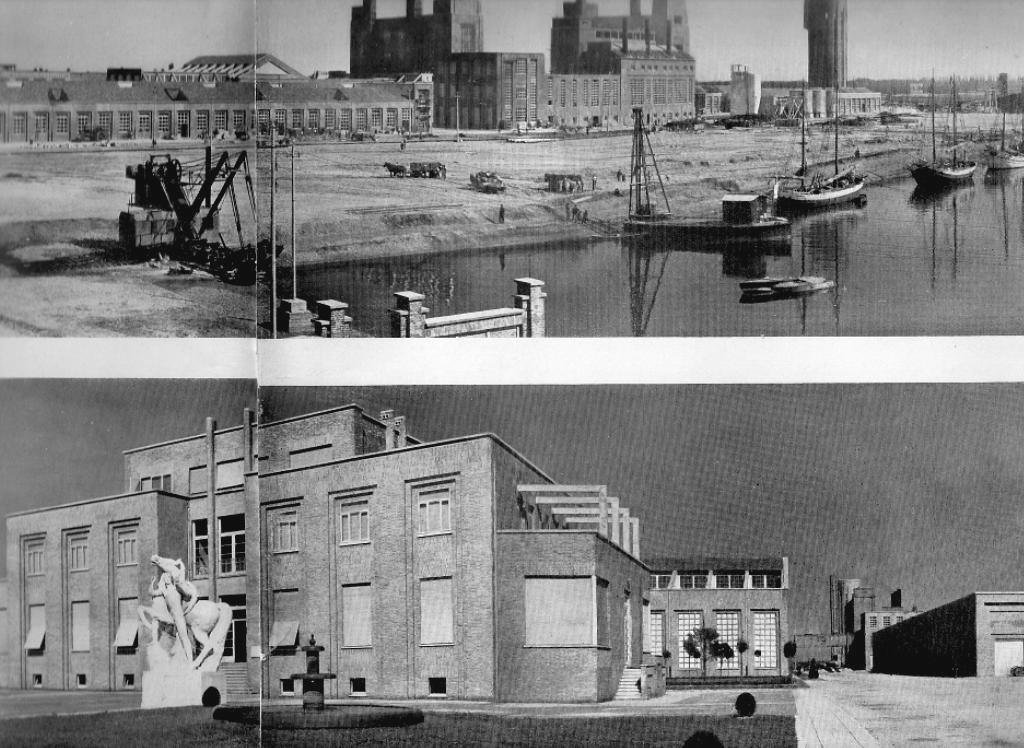

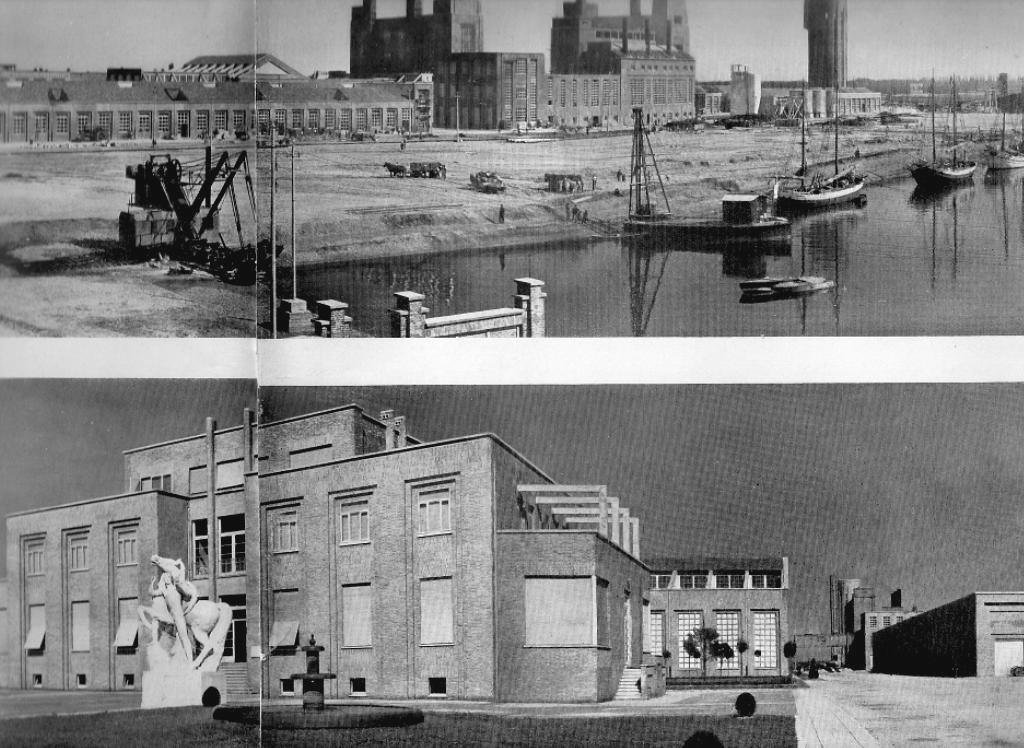

Il ritmo

della realizzazione (dalla pubblicazione ufficiale dell'epoca)

Già a novembre, là dove il terreno non esigeva bonifica idraulica e

richiedeva solo assestamenti parziali, gli aratri polivomeri, trascinati

da potenti trattori, incidevano nel suolo redento i solchi profondi e

regolari che avrebbero accolto i rizomi da cui avrebbe dovuto sorgere il

canneto. Contemporaneamente, livellati i terreni sui quali avrebbe

trovato sede la città industriale, si preparavano tutte le fondazioni

vincendo col cemento le infiltrazioni delle acque.

Con ritmo incalzante, barche, automezzi, treni interi, rovesciavano ogni

giorno nell'immenso cantiere tonnellate di materiale. A dicembre, mentre

già si disegnavano nel pallido cielo invernale le impalcature entro le

quali si sarebbero consolidate le sagome degli edifici industriali, un

esercito di operai attendeva all'allargamento dei 5 km. del canale

navigabile Banduzzi ed allo scalo di quell’immensa rete idrica che

avrebbe dovuto raggiungere uno sviluppo totale di 960 km. A metà

gennaio, i pilastri e le travature di cemento definivano già saldamente,

in mezzo ai complicati tralicci di ferro, i contorni e le forme dei

fabbricati industriali. In quegli stessi giorni attraccavano al vicino

porto di S. Giorgio di Nogaro (marina) i piroscafi che portavano i

rizomi, incettati con lungo lavoro preparatorio nelle diverse parti

d'Italia. Erano 25 milioni di radici che, tolte dalle stive e sottoposte

ad una accurata cernita, secondo qualità e provenienza, sarebbero state

avviate ai campi per il piantamento (piantumazione). |

|

|

| Di pari passo

procedevano i lavori di scavo, le ricerche di polle d'acqua, fattore

questo importantissimo per la fabbricazione della: cellulosa. Si

potevano così incanalare i generosi getti di cinque pozzi artesiani. A

metà febbraio la gran darsena ed il canale di sosta, destinati

all'attracco dei natanti carichi di canne nelle immediate adiacenze

dello stabilimento, erano già chiaramente definiti. A metà marzo, tra la

selva delle impalcature, si delineava ormai netto il viale principale

dello stabilimento, con l'alto fabbricato dei bollitori, i sili del

vegetale, la Torre Littoria. Gli edifici minori potevano dirsi già ormai

terminati, mancando le sole rifiniture. In altri, gli interni già pronti

si apprestavano ad accogliere le macchine che rapidamente erano state

convogliate verso il centro industriale cui avrebbero dato pulsazione di

vita. Al principio di aprile, la prima delle tre stazioni idrovore

progettate, della potenzialità di 6000 litri al secondo, destinata ad

assicurare la disciplina delle acque e la costanza del regime idrico

della zona, era già in funzione. A maggio, i primi teneri steli delle

nuove piantagioni erano mossi dal vento di primavera. Frattanto, perché

l'impianto industriale potesse funzionare appena pronto, si incettavano

canne in ogni parte d'Italia, specie in Lombardia di dove arrivavano per

via d'acqua, con un regolare servizio di trasporto fluviale. A giugno,

cadevano ad una ad una le ultime impalcature dei fabbricati. La Torre

Littoria destinata a contenere gli impianti per la preparazione del

bisolfito di calcio, sorgeva ormai alta nel cielo. Negli interni,

continuava l'installazione del macchinario. Lavoro da compiere, per

essere pronti entro il termine fissato, ce n'era ancora molto. Tuttavia,

già si intravvedeva la possibilità di non impiegare sino all'ultimo dei

365 giorni dell'anno, di guadagnarne qualcuno, forse qualche settimana,

forse un mese intero. Le canne si irrobustivano ed infoltivano oltre 1a

speranza. Le acque dei fiumi e dei canali scorrevano negli alvei ormai

rettificati ed allargati. Gli edifici industriali potevano dichiararsi

pressoché finiti. La sistemazione del macchinario andava completandosi

di reparto in reparto. Non meno completi inoltre potevano dirsi i

collegamenti, i canali di alimentazione e di scarico, la posa dei cavi

elettrici, le varie sistemazioni accessorie. Fuori della città

industriale, nel primo nucleo urbano, si lavorava al miglioramento delle

abitazioni esistenti, alla costruzione degli edifici assistenziali,

delle scuole. L'andamento dei lavori non lasciava più luogo a dubbi.

Alla fine di luglio si era certi che l'anticipo sul termine fissato

poteva essere di circa un mese. Il Duce precisò allora la data della sua

visita: 21 settembre. Il mese di agosto vide sparire le ultime

impalcature, colmarsi gli ultimi scavi delle opere di canalizzazione,

spianarsi gli ultimi cumuli di materiale. |

|

La

canna comune, data la sua composizione prevalentemente lignocellulosica

può essere impiegata non soltanto in processi di combustione diretta

(carburanti di prima generazione) ma anche nella produzione di

biocarburanti di seconda generazione. A tale scopo la biomassa

lignocellulosica (LC) va incontro a processi di trasformazione enzimatica per

la produzione di bioetanolo. Elevata risulta la produzione di etanolo da

materiale (LC) di canna comune negli ambienti mediterranei

(circa 7000 litri /ha) più alta di quella ottenibile da altre colture

zuccherine e amidacee. Tra i biocarburanti di seconda generazione,

l’etanolo ricavato dalla cellulosa ed emicellulosa rappresenta un

obiettivo importante al fine di ottenere etanolo da specie

(LC) e non da quelle colture alimentari ricche di amido e

zuccheri (frumento, mais, canna da zucchero, etc.) che competono con la

fame nel mondo. |

| |

|

|

|

|

| |

|

|

| Le rifiniture esterne

degli edifici industriali presentavano ormai la sobrietà delle loro

linee architettoniche. Una nota di uniformità era data dalle case dei

contadini. A forma di emiciclo, prospicienti a quello che sarebbe stato

il viale Arnaldo Mussolini, sorgevano gli edifici assistenziali. Le

piscine erano state recinte, i campi di giuoco erano stati spianati. Sul

piazzale antistante l'edificio della Direzione e degli uffici, due

gruppi di sculture e due monumentali fontane accoppiavano l'armonia

dell'arte a quella delle macchine. L'opera ormai, nel suo primo ciclo

d'attuazione, poteva dirsi compiuta. Nulla meglio delle cifre può dare

però il senso preciso di ciò che si era fatto nel breve giro di 320

giorni, in sole 7680 ore. I lavori di aratura, legati ad esigenze

stagionali, erano stati eseguiti sull'intera estensione di 1200 ha. in

soli due mesi, parte svolgendosi parallelamente alle opere di

sistemazione idraulica dei terreni, parte seguendo immediatamente

queste. In altri due mesi erano stati collocati a dimora ben 25 milioni

di rizomi. Le sistemazioni idrauliche ed agrarie avevano richiesto

770.000 ore lavorative, 1.532.000 erano state occupate dall'aratura e

dall'impianto del canneto, 1.100.000 dalle opere di bonifica. In totale,

per il settore agrario, erano state impiegate 3.402.000 ore di lavoro,

con un totale di L. 7.080.830 di salari. Fra opere portuarie, rettifica

ed allargamento dei fiumi e canali, scavo della darsena, del canale di

sosta, approdi, erano state richieste 1.090.000 ore di lavoro. La

costruzione degli impianti industriali e delle opere assistenziali ne

aveva impiegate 6.585.000. In complesso, 7.675.000 ore lavorative e Lire

21.962.647 di salari. Un movimento di terreno di 1.190.000 mc. era stato

richiesto dai lavori di sistemazione del terreno, da quelli agricoli,

dagli scavi, dai livellamenti. Per il rialzo del livello dell'area del

settore industriale, ne erano stati riportati 435.000. Per le opere

portuarie era stata richiesta I'escavazione di 330.000 mc. di terra. In

totale, un movimento di terreno di 1.955.000 mc., a prescindere dai

lavori di aratura dei 1200 ha. posti a coltura. Non meno di 1342 carri

ferroviari, di 10.934 autotreni, erano stati necessari per il trasporto

dei materiali da costruzione e dei macchinari. Ben 20 piroscafi, 174

motovelieri, 36 barconi fluviali, 680 autotreni, avevano convogliato i

rizomi da collocare nei solchi e le canne da seccare sulle aie. 1200 ha.

di terreno sistemati a canneto, 640 km. di canali tra primari e

secondari, 36 km. di strade, 400.000 mc. di fabbricati industriali,

erano i risultati tangibili conseguiti. Questo, nella schematicità

tutt'altro che arida delle cifre, il quadro che si presentò al Duce il

21 settembre 1938, a soli 320 giorni dall'inizio dei lavori. |

|

|

|

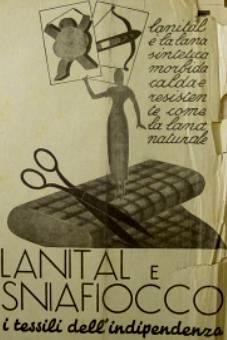

Da una

pubblicazione tecnica americana del 1939 “Mechanix Illustrated” (a

destra) viene attribuita a Snia la

lavorazione e il brevetto della trasformazione della caseina in un

filato meglio

conosciuto come "Lanital" Da una

pubblicazione tecnica americana del 1939 “Mechanix Illustrated” (a

destra) viene attribuita a Snia la

lavorazione e il brevetto della trasformazione della caseina in un

filato meglio

conosciuto come "Lanital"

Dresses Made From Milk

After three years of research, tests and experiments the

production of artificial wool from cow’s milk has gone so far in Italy

that the great Snia Viscosa rayon plant at Milan, Italy, is building a

huge addition to its factory for the production of the new artificial

fibre on a large scale. Wool is the raw material for which Italy has

depended almost entirely on other countries, but when sanctions were

threatened during the Ethiopian conquest Italy turned to the development

of a substitute. The new material is the result. In producing artificial

wool milk is weighed and passed through a heater into a skimming machine,

where it is separated from its cream. The skimmed milk passes into a

curdling boiler to be treated by chemicals which produce coagulation of

the casein suspended in the milk. The casein thus collected is sent by a

casein hoist into a press filter, where whey is eliminated. The solid

casein goes to a mixer to be dissolved by chemical reagents and then is

sent on to maturing and filtering tanks. Again in liquid form, the

casein is forced through a spinneret of platinum containing 600 minute

holes calibrated to the finest precision standards. It then passes

through a precipitating bath which solidifies it into filaments. |

|

|

| |

|

|

| The filaments are carried as fine white wool threads, each consisting of

many filaments, to small rotating cylinders on which they go to cutting

machines to be cut into desired lengths. Lanital is a synthetic fibre made

from the milk protein casein. It was developed in Italy in the 1930s and

became a popular material to mix with wool and fur to create inexpensive

clothing and textiles. Lanital was trade marked in 1937 by Italian firm

Snia Viscosa, who were one of the worlds largest producers of synthetic

fibres in the 1930s. Lanital is a fibre made from Milk, or more

specifically the protein Casein, found in milk. Casein can be treated

with alkalis and chemicals to be made into a fibre that closely

resembles wool in its chemical composition. This technology was first

developed in Italy, and the resulting textiles were also known as 'Italian

Wool'. In 1935, the first experimental Lanital fibres possessed only 10

percent the strength of natural wool. Eventually it was found that a mix

of 50% Lanital and 50% wool produced a much more desirable textile. The

manufacture of Lanital stopped after World War II but resumed again in

1952 under the name 'Merinova'. Similar fibres were in manufacture at

the same time under names such as 'Fibrolane' and 'Casolana', and

'Aralac' |

|

|

| |

|

|

La lana di caseina

da un articolo de "Le vie del Mondo" Giugno 1938

Raion e fiocco sono tratti dalla cellulosa, sostanza di origine

vegetale: e di questa conservano, attraverso le diverse trasformazioni

chimiche, le proprietà caratteristiche. Le fibre artificiali vegetali,

infatti, non sono altro che cellulosa trafilata. Le notevoli proprietà

coibenti delle sostanze di origine animale spinsero ricercatori

appassionati a studiare la possibilità di ottenere fibre tessili

artificiali esclusivamente da materie azotate: si provarono varie

sostanze: detriti di carne, sangue, colle animali, caseina ecc. Poco si

sa dei risultati di tali studi, che non condussero mai ad applicazioni

industriali importanti, Soltanto nel 1935 un italiano, Antonio Ferretti,

concludendo una lunga serie di esperienze di laboratorio, poté

annunciare che il problema era risolto. E immediatamente, sotto la

spinta delle “sanzioni", si pose mano a produrre industrialmente la

fibra che fu chiamata “lanital". La materia prima fondamentalmente

utilizzata per produrre questa lana sintetica è la caseina, sostanza

proteica, appartenente al gruppo delle nucleo-albumine, che si trova nel

latte dei mammiferi in forma di sospensione molto fine o di soluzione

colloidale. La si separa abitualmente dal latte mediante coagulazione

sotto l'azione di acidi o presame. Per la preparazione della cascina

tessile si parte dal latte magro, scremato mediante centrifugazione, in

modo che il suo contenuto in materie grasse sia quasi nullo. Con la

panna ottenuta mediante centrifugazione si prepara il burro, in ragione

di 4-4,2 Kg per ettolitro di latte. Sottoponendo il latte magro a

speciali trattamenti chimici, si fa coagulare la caseina che vi si trova

in sospensione: si ottengono circa 3 chilogrammi di caseina secca per hl

di latte. Si raccoglie il prodotto, lo si fa scolare, lo si lava ben

bene e lo si pressa. Il siero ottenuto dopo la coagulazione non viene

gettato via; neutralizzata la sua acidità, lo si può destinare

all'alimentazione dei suini o utilizzarlo per estrarne lo zucchero di

latte, per la preparazione dell'acido lattico, ecc. La caseina tessile

in tal modo ottenuta è umida. La si può usare come sta se il suo impiego

è immediato; ma quasi sempre è necessario farla seccare. Si sottomette

la sostanza ad un procedimento di maturazione e poi, mediante delicate

operazioni chimiche, si arriva a preparare una massa vischiosa, una

soluzione pronta per la filiera. Da questo punto il procedimento

industriale per produrre la lana sintetica poco differisce da quello

usato per ottenere il raion ed il fiocco di raion, partendo dalla

soluzione di viscosa. Si fa passare la soluzione di caseina tessile

attraverso filiere, i cui fori hanno il diametro di 2/3 centesimi di

millimetro. Dopo il passaggio in un bagno coagulante, la fibra continua

ottenuta viene tagliata nella misura desiderata; si ha così una massa

fioccosa. La si sottomette a lavaggi e poi la si fa seccare. Un chilo di

caseina dà circa un chilo di «Lanital ». La composizione chimica della

lana sintetica è quasi uguale a quella della lana naturale: ciò spiega

perché si riscontri per le due fibre un valore uguale per il grado di

coibenza. La tenacità a secco della lana sintetica è circa il 95 % di

quella naturale mentre per I'elasticità non vi è praticamente differenza

alcuna tra le due fibre. La caseina, materia prima per la fabbricazione

del «lanital», aveva già avuto utilizzazione industriale in quantità

relativamente piccole per la fabbricazione di colle, della galalite,

ecc. Con la nuova utilizzazione tessile è sorto il problema della

raccolta in grande della caseina (che è pur sempre una proteina per la

crescita e lo sviluppo umano, in una società dove unire il pranzo alla

cena era problematico). In Italia si sono stabiliti centri di raccolta

in varie zone della pianura padana, dove l'allevamento del bestiame da

latte è più fiorente: si calcola di poter arrivare a raccogliere ,

quando i centri funzioneranno in pieno , 10 milioni di Kg di caseina

all’anno. Analoghi centri sono in via di allestimento in Olanda,

Francia, Danimarca ed Argentina, paesi dove si producono e si lavorano

ingenti quantitativi di latte. Il brevetto italiano per la produzione

della lana sintetica è stato già venduto i n Polonia , Germania,

Francia, Gran Bretagna, Canada, Olanda, Belgio e Giappone. Trovata la

via dell' utilizzazione di una sostanza azotata per produrre fibre

artificiali, si sono iniziate altre ricerche: per esempio si è

incominciato a produrre fibre artificiali miste, ottenute con l'intima

mescolanza di una soluzione di caseina con una soluzione di cellulosa;

si è provato, con buon successo a ricavare fibre sintetiche da albumina

ottenuta da detriti di pesce e di macelleria: e finalmente si è tentato

anche di ricavare fibre artificiali da albumine vegetali ottenute dalla

soia, dai piselli, dalle fave, ecc. |

|

|

| |

|

|

| Come andò a finire.

Nel 1961 veniva costruita la nuova centrale termoelettrica che, oltre al

carbone, bruciava anche il liscivio di scarico, mentre nelle montagne

del Pordenonese (Tramonti, monti Clautani), iniziarono i lavori per la

creazione di ampi invasi per produrre energia elettrica con la quale

alimentare la fabbrica della SAICI di Torviscosa e le altre del Gruppo.

S'insediava la SFIL, stabilimento per la produzione di imballaggi

(100.000 imballi/anno) e la scuola professionale INAPLI per la

formazione di giovani specializzati. Nel 1965 dopo aver abbandonato la

coltivazione della canna gentile, Torviscosa aveva 2.000 dipendenti e la

cellulosa prodotta era di 100.000 tn/anno, si consumavano 700.000 mts di

legname e 55 milioni di kwh. Torviscosa era stata la prima fabbrica nel

mondo a produrre cellulosa da canna gentile e da eucaliptus (negli anni

'50 si lavorava anche l'eucaliptus che produceva cellulosa di qualità).

Dopo l'abbandono della coltivazione della canna gentile ci si era

orientati per le terre verso la piantagione di pioppeti e la

coltivazione di cereali, vivai, foraggi, frutteti, prodotti caseari,

centro latte, frutta, mangimificio; enormi stalle (1700 vacche) e altri animali da allevamento. Negli anni `75/'80 vengono avviate le unità

produttive di Intermedi di Chimica Fine che utilizzavano alcuni prodotti

della linea del caprolattame. Il 1° giugno 1979 il gruppo Ferruzzi

acquista dalla Snia l'Azienda Agricola, circa 5.500 ha. Nel 1992, a

seguito dell'eccesso di offerta di cellulosa sul mercato mondiale, con

conseguente crollo dei prezzi di vendita, l'allora Chimica del Friuli, è

costretta a cessare tale produzione e nel 1993 la stessa decisione viene

presa per le paste chimiche e semichimiche. La tenuta è stata acquistata

nel 1997 da Renato Andretta ed Ennio Doris, sì proprio lui, il mitico

banchiere-assicuratore di Mediolanum nato a Tombolo e figlio di un

mediatore di bestiame, dopo il crollo dell’impero Ferruzzi per i

noti motivi legati all’inchiesta mani pulite. Il primo blocco, di circa

4.000 ettari, comprendente una struttura industriale di produzione del

latte, fu ceduto alla Cirio, di Cragnotti, che poi la rivendette alla

Parmalat di Callisto Tanzi (ndr: due bei nomi della

finanza italiana nulla a che fare col ventennio). Nel 1997 Andretta e Doris hanno acquistato i

3.000 ettari della parte aziendale cerealicola-zootecnica, cioè

coltivazioni di mais, barbabietola, erba medica, soia e grano, nonché

pioppeti, più quattro grandi stalle per l’allevamento delle vacche da

latte, un essiccatoio e un magazzino per i cereali.

Franco Focherini

EUROCARNI Agosto 2000

2008 - DAL LATTE - Così recita una

pubblicità odierna di una nota linea di vestiario: E’ di “Daniele xxxx”

e Paolo xxxx, l’idea di presentare in anteprima mondiale, in occasione

del prossimo Pitti Immagine Uomo, la prima linea di maglieria uomo/donna

prodotta e..... interamente realizzata con la fibra ricavata dalla

proteina di latte. Il latte, alimento sano e nutriente che ci accompagna

sin dai primi giorni della nostra vita, entra ora nel nostro guardaroba

come elemento da indossare. Per produrre questa fibra innovativa !!!,

il latte viene prima disidratato, scremato e grazie all’utilizzo di

nuove tecniche di bio-ingegneria, fluidificato per la filatura (il mondo

è piccolo, e ignorante) |

|

Da una

pubblicazione tecnica americana del 1939 “Mechanix Illustrated” (a

destra) viene attribuita a Snia la

lavorazione e il brevetto della trasformazione della caseina in un

filato meglio

conosciuto come "Lanital"

Da una

pubblicazione tecnica americana del 1939 “Mechanix Illustrated” (a

destra) viene attribuita a Snia la

lavorazione e il brevetto della trasformazione della caseina in un

filato meglio

conosciuto come "Lanital"