MACCHINA PER FORATURA AUTOMATICA CIRCUITI STAMPATI

SITO AMATORIALE DI ELETTRONICA

MACCHINA PER FORATURA AUTOMATICA CIRCUITI STAMPATI

L’idea di costruire una macchina per forare circuiti stampati mi è venuta quando ad un mercatino di elettronica ho trovato delle guide a pattino con cuscinetti che venivano vendute per due soldi, le ho acquistate poi, vista la precisione, ho deciso di inventare qualche cosa!!

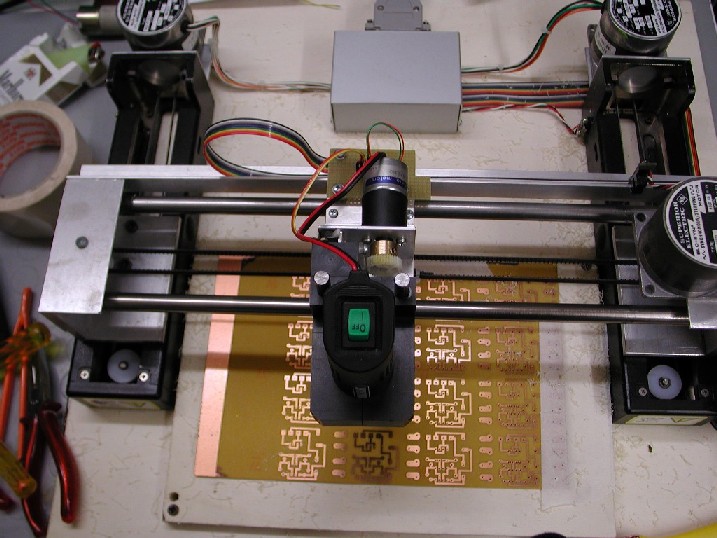

La macchina come si può vedere è composta da due assi paralleli i cui motori vengono sincronizzati tramite due sensori di 0, un’asse trasversale con unico motore e l’asse Z mosso da un micro motoriduttore e dotato di due finecorsa di alto e basso.

L’asse trasversale (x) è stato costruito con guide recuperate da stampanti e i movimenti cartesiani sono effettuati da motori passo passo e cinghietta dentata (sempre di recupero).

L’elettronica di comando dei motori è affidata a tre schede in grado di far lavorare i motori ad 1/8 di passo ottenendo 1600 passi a giro, acquistate alla MICROMED di Roma. Sotto la foto di un azionamento, il tutto è affidato ad un integrato che credo sia della Mitsubishi o della Toshiba, la sigla non è visibile.

Un pic 16f876 si occupa di ricevere dal pc i comandi in seriale (rs 232 a 19200 baud) e di generare il clock per le schede oltre a decidere la direzione di rotazione e a generare i segnali pwm utili a regolare le velocità del motoriduttore dell’asse z e del trapano.Un Max 232 adatta i livelli della seriale a quelli del pic.

Per la regolazione di velocità del motore del trapano utilizzo un BDX53 pilotato pwm dal pic, mentre per gestire il motore dell'asse Z utilizzo un L298 in modo tale da regolare la velocità sempre con un uscita pwm del pic e di decidere la direzione di rotazione semplicemente alzando od abbassando il livello su due pin dell' L298. Questa soluzione porta una riduzione di spazio in quanto per avere la stessa funzione si dovrebbero utilizzare 4 transistor con le relative resistenze di polarizzazione etc...

Questo sotto è lo schema della scheda di controllo, in grado di pilotare tutti 5 i motori e di interpretare i dati provenienti da PC.

SCARICA IL FILE .HEX PER PROGRAMMARE IL PIC

I dettagli riguardanti i software del pc sono descritti QUI

Lo stadio di alimentazione è composto dal trasformatore toroidale (da faretti) dal ponte (fissato sul pannello) e condensatore per generare circa 15-16V continui utili ai motori poi un 7805 si occupa di stabilizzare i 5V per la logica, una piccola ventola tiene in movimento l'aria all'interno del mobiletto facendola fluire dalle feritoie nella parte posteriore inferiore della scatola a quelle che si trovano nel coperchio (adesso non presente).

Questo è lo schema della sezione alimentatore in grado di fornire i 5V per la logica di controllo e i 16V per alimentare i motori, inoltre tramite lo zener da 5 volt permette di alimentare la ventola ad 11V circa (16-5=11).

Il protocollo di comunicazione tra pc e pic è stato sviluppato in modo semplice ed il software l’ ho scritto in Visual Basic, nella pagina relativa al software vi sono descritte le funzioni che è in grado di svolgere.

Durante la costruzione della macchina ho cercato di mantenere leggero l'asse x in quanto permette maggior velocità di spostamento, per ovviare alla perdita di passi dei motori il sw del pic provvede a generare delle rapide rampe di accelerazione e decelerazione utili a limitare la coppia iniziale di spunto e quella di frenata dei motori. Inoltre quando gli spostamenti sono inferiori a 15mm i motori vengono pilotati a velocità ridotta per limitare scatti e frenate brusche che aumentano il rischio di errore senza portare reali benefici a livello di rapidità di esecuzione.

Il movimento dell'asse z è affidato ad un micro motoriduttore che alza ed abbassa la colonnetta tramite una cremagliera in plastica ricavata da una stampante, due micro si occupano di fermare la corsa in alto ed in basso, le velocità di rotazione del trapano e di movimento sono regolabili in modo da poterle adattare alla punta in uso.

Le punte che danno i migliori risultati sono quelle di metallo duro tipo carburo di tungsteno o tipo quelle della Dremmel.

![]()