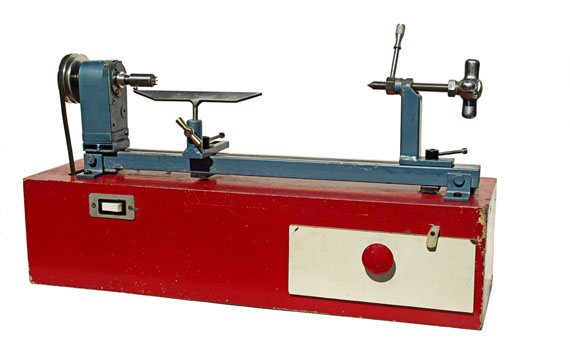

Distanza tra le punte = 300 mm. - Diametro massimo tornibile 100 mm.

Il tornio da legno si presta molto bene all'autocostruzione perché, diversamente da quello per metallo, non richiede un'elevatissima precisione di lavorazione delle parti. Lo si può quindi realizzare con un'attrezzatura di base e con materiali di recupero o di facile reperibilità: morsa, sega da ferro, lime e un trapano con supporto a colonna; la saldatrice è utile, ma se non la si possiede si può anche montare il tutto con viti, ribattini e un po' d'ingegno. Naturalmente sto parlando di macchine di ridotte dimensioni e potenza, quindi più da modellista che da falegname, ma nulla vieta di passare a misure più grandi, adeguando la robustezza delle parti e preparandosi ad un lavoro molto più impegnativo; credo però che pochi hobbisti intendano realizzare gambe per tavoli. Con pezzi prevalentemente di recupero ne ho già costruiti tre, due per gli amici ed uno per me; questo, essendo il primo prototipo, è anche il più brutto e non fa che confermare il detto che "il calzolaio ha le scarpe rotte". Ho sempre qualche altra realizzazione che prende la precedenza e poi mi ha dato tante soddisfazioni facendo bene il suo lavoro, quindi mi ci sono affezionato. Per d'are un'idea delle dimensioni, la distanza tra le punte è di 300mm. e il diametro massimo tornibile è 150mm.

Ecco una versione migliorata, con motore più potente e cono pulegge che consente la scelta tra tre velocità:

LA STRUTTURA

Il bancale che sostiene il tutto e forma le guide di scorrimento per la contropunta e il poggiaferro è fatto con due segmenti di profilato rettangolare; alle estremità sono inseriti come distanziali due spezzoni dello stesso profilato con l'aggiunta di una fettina di latta ricavata da un barattolo, così si crea il gioco necessario a consentire lo scorrimento della contropunta e del poggiaferro, che sono impostati su due pezzi dello stesso profilato. Due bulloni passanti assemblano il tutto insieme a quattro squadrette, ricavate da un pezzo di angolare, che saranno i piedi di fissaggio.

LA TESTA

Detto in parole terribilmente povere, occorre un perno che giri per mettere in rotazione il legno.

L'approccio più semplice si ha usando la trazione diretta, cioè sfruttando direttamente l'albero di un motore elettrico. Questo sistema presenta due limiti importanti: non è facile ottenere la giusta velocità di rotazione poiché molti motori girano troppo velocemente e il corpo del motore ha un ingombro che ostacola il lavoro su pezzi di piccolo diametro.

IL MOTORE

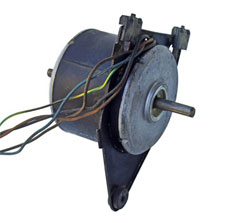

I motori da preferire,per la silenziosità, la velocità costante e la possibilità di lavorare a lungo senza surriscaldarsi, sono quelli a induzione.

Esistono anche motori ad induzione a tre velocità, per esempio quelli dei ventilatori e quelli dei termoconvettori; la resa è buona a tutte le velocità perché è ottenuta con commutazione degli avvolgimenti appositamente predisposti.

I motori a spazzole hanno generalmente diametri più contenuti, ma ruotano velocità molto alte e non costanti. La velocità può però essere variata in un ambito molto ampio collegandoli ad un regolatore elettronico; ci sono due categorie di regolatori: i "dimmer" che si usano anche come attenuatori per le luci e i variatori specifici per trapano. Con i primi la potenza del motore si riduce di molto a bassi regimi di rotazione; con quelli per trapano si mantiene una buona coppia anche a velocità minime, ma il motore ha un funzionamento discontinuo a vuoto, cioè quando non è sotto sforzo.

Va considerato anche che riducendo i giri diminuisce parallelamente il flusso d'aria della ventola di raffreddamento e il motore tende a scaldarsi parecchio; a questo si unisce il fatto che i motori a spazzole sono molto più rumorosi e soggetti a maggior usura nell'uso prolungato.

IL MOTORE

I motori da preferire,per la silenziosità, la velocità costante e la possibilità di lavorare a lungo senza surriscaldarsi, sono quelli a induzione.

Esistono anche motori ad induzione a tre velocità, per esempio quelli dei ventilatori e quelli dei termoconvettori; la resa è buona a tutte le velocità perché è ottenuta con commutazione degli avvolgimenti appositamente predisposti.

I motori a spazzole hanno generalmente diametri più contenuti, ma ruotano velocità molto alte e non costanti. La velocità può però essere variata in un ambito molto ampio collegandoli ad un regolatore elettronico; ci sono due categorie di regolatori: i "dimmer" che si usano anche come attenuatori per le luci e i variatori specifici per trapano. Con i primi la potenza del motore si riduce di molto a bassi regimi di rotazione; con quelli per trapano si mantiene una buona coppia anche a velocità minime, ma il motore ha un funzionamento discontinuo a vuoto, cioè quando non è sotto sforzo.

Va considerato anche che riducendo i giri diminuisce parallelamente il flusso d'aria della ventola di raffreddamento e il motore tende a scaldarsi parecchio; a questo si unisce il fatto che i motori a spazzole sono molto più rumorosi e soggetti a maggior usura nell'uso prolungato.

Motore da termoconvettore(a induzione)

Motore da aspirapolvere(a spazzole)

Altro motore da termoconvettore

con albero molto lungo

Motori da ventilatore(a spazzole)

L'ALBERO

L'altra soluzione, che poi è la migliore, prevede l'impiego di un albero su cuscinetti, munito di pulegge per accoppiarlo al motore, che quindi può essere piazzato dietro o sotto al tornio. In questa maniera si possono montare dellle pulegge a gradini e cambiare la velocità spostando la cinghia.

Le pulegge a gradini sono componenti costosi e non certamente facili da reperire come pezzi di recupero, specie quelle di piccole dimensioni, quindi suggerisco due soluzioni più economiche: montarne una sola sull'albero del tornio, mentre sul motore si monta solo una puleggia piccola; il motore va poi sospeso "a cerniera" su di un perno in modo che possa scorrere avanti e indietro per allineare la cinghia alla gola scelta di volta in volta, mantenendo la tensione per gravità.

Si può anche ripiegare inizialmente su una puleggia a singola gola, quindi su una sola velocità e poi, a tornio funzionante, realizzare le pulegge tornendole da un blocco di legno duro e compatto.

L'albero della testata è soggetto anche ad una spinta assiale, quindi a rigore dovrebbe essere dotato di cuscinetto conico o reggispinta; la spinta è però modesta e per piccoli torni come il mio non ho mai riscontrato problemi con l'uso dei normali cuscinetti a sfere. Esistono anche dei cuscinetti a gola profonda, che sopportano bene moderate spinte assiali.

L'albero non si può costruire se non si dispone di un tornio per metalli, ma è molto facile reperire qualcosa di adatto, o adattabile, tra i rottami; al massimo si potranno sostituire, con poca spesa, eventuali cuscinetti usurati. Per esempio un albero molto robusto, ma ingombrante, è quello che sostiene il cestello delle lavatrici, mentre elementi di piccole dimensioni si possono trovare smontando una vecchia fotocopiatrice.