Impiantazione ionica, difetti e annealing

nei semiconduttori

Il processo di impiantazione ionica

L’impiantazione ionica consiste nell’introduzione di atomi carichi ad elevata energia in un substrato, solitamente un.wafer di conduttore monocristallino.

L’uso delle tecniche di impiantazione ionica su semiconduttori [84Zie], al fine di mutarne le caratteristiche chimico-fisiche ed elettriche, si è sviluppato in alternativa ad altre tecniche di drogaggio, quali la diffusione, assumendo un’ importanza sempre crescente.

Tra i principali vantaggi di questa tecnica rispetto alla diffusione c’è il fatto che i profili di concentrazione ottenuti sono più facilmente controllabili e riproducibili; infatti, con lo sviluppo sempre crescente di dispositivi integrati su larga e larghissima scala, VLSI (Very Large ScaleIntegration) e ULSI (Ultra...), risulta sempre più importante ottenere profili di drogaggio limitati a spessori submicrometrici, e questi non possono essere ottenuti con la ne.

Strati sottilissimi di semiconduttore drogato possono oggi essere cresciuti tramite tecniche quali l’epitassia da fascio molecolare (MBE, Molecular Beam Epitaxy) e l’epitassia da fase vapore (CVD, Chemical Vapor Deposition) con le quali è possibile ottenere un elevatissimo controllo degli spessori, ma non si riesce ad avere drogaggi molto elevati.

Lo svantaggio principale dell’impiantazione ionica è però costituito dalla necessità di procedere alla ricostruzione dell’ordine cristallino del semiconduttore danneggiato dall’impatto degli ioni ad elevata energia.

Le parti costituenti un sistema di impiantazione ionica sono le seguenti:

§ sorgente del fascio ionico

§ separazione delle varie specie presenti nel fascio ionico

§ accelerazione degli ioni

§

sistema di

scansione che garantisce l’uniformità dell’impiantazione

su tutto il wafer.

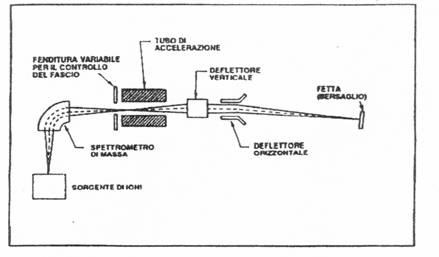

In figura 1.10 è mostrato lo schema di un

apparato per l’impiantazione ionica.

Figura 1.10. Schema semplificato di un apparato per l’impiantazione ionica.

La produzione di ioni positivi è di solito realizzata in una camera contenente un gas le cui particelle si vuole ionizzare; all’interno della camera viene generata una scarica elettrica.

Gli ioni sono quindi prodotti dal bombardamento delle molecole del gas con elettroni opportunamente accelerati.

I fattori che influenzano il rate di produzione degli ioni sono numerosi, tra questi:

§ il potenziale di ionizzazione degli atomi del gas

§ la corrente di elettroni

§ l’energia degli elettroni

§ la sezione d’urto delle collisioni

§ la geometria della camera e la pressione del gas al suo interno.

L’emissione della corrente elettronica può avvenire in molti modi diversi; si può avere emissione termoionica, per effetto di campo, fotoelettrica oppure per impatto di elettroni (primari) che generano altri elettroni (secondari).

Il potenziale di ionizzazione può variare di molto a seconda della specie atomica e del numero di elettroni che sono già stati rimossi; esso, infatti, aumenta notevolmente a seguito della rimozione di elettroni successivi da uno stesso atomo.

La produzione di ioni negativi è in genere piuttosto complessa; si possono identificare tre gruppi di processi: impatto elettronico, scambio di carica e ionizzazione superficiale. Il parametro più importante in questo caso non è il potenziale di ionizzazione ma l’affinità elettronica.

Questa può essere

definita come la differenza di energia dell’atomo

prima (stato neutrale, ![]() ) e

dopo (stato di ione negativo,

) e

dopo (stato di ione negativo,

![]() )

l’acquisizione di un elettrone: Ea=

)

l’acquisizione di un elettrone: Ea=![]() -

-![]() .

.

Per la formazione di ioni negativi stabili questa energia deve essere positiva.

Il fascio ionico emesso dalla sorgente transita in uno spettrometro di massa che seleziona la specie desiderata. Infatti, risulta di fondamentale importanza il controllo sulle impurità presenti nel fascio ionico poiché l’impiantazione contemporanea di specie diverse da quella desiderata potrebbe generare effetti di compensazione rispetto alla specie principale, con il risultato di ottenere peggiori caratteristiche elettriche.

Tra i vari problemi che possono verificarsi durante il processo di impiantazione citiamo l’interferenza molecolare, per cui si può confondere la specie impiantata con delle molecole presenti nel fascio aventi complessivamente lo stesso numero di massa.

Per risolvere questo problema, oltre a migliorare il sistema da vuoto per evitare il più possibile contaminazioni esterne, si rende necessario un esame accurato del risultato spettroscopico per mettere in evidenza la presenza di atomi di specie diverse.

Un sistema di accelerazione fornisce agli ioni la necessaria energia, e solitamente compresa tra 30 e 600 keV.

Le dosi impiantate sono

solitamente comprese tra ![]() e

e ![]() con il crescere della dose sono necessarie correnti

ioniche sempre più grandi, fino a 20 mA.

con il crescere della dose sono necessarie correnti

ioniche sempre più grandi, fino a 20 mA.

Il problema principale a

questo punto diventa il surriscaldamento del wafer e quindi i sistemi di

raffreddamento che devono rendere stabile e controllabile la temperatura del

bersaglio.

In contemporanea si registra un importante aumento delle energie

di impiantazione, che

oggi permettono di spingere gli ioni fino a profondità superiori a 1

![]() .

.

In questo campo il limite principale è rappresentato dal costo dell’apparecchiatura, che cresce linearmente con l’energia di impiantazione.

Il danneggiamento reticolare e i difetti cristallografici più comuni

L’energia ceduta dagli ioni incidenti tramite collisioni elettroniche può eccitare gli elettroni a livelli energetici superiori o creare coppie elettrone-lacuna, ma non è in grado di creare disordine permanente nella struttura del semiconduttore.

Al contrario le collisioni nucleari possono fornire agli atomi del cristallo un’energia spesso sufficiente a scalzarli dai loro siti reticolari.

E’ definita a tal

proposito un’energia di soglia ![]() (displacement

threshold energy)

necessaria a rimuovere un atomo dal proprio sito; questa

energia varia con la direzione di incidenza.

(displacement

threshold energy)

necessaria a rimuovere un atomo dal proprio sito; questa

energia varia con la direzione di incidenza.

Si definisce difetto cristallografico ogni situazione che rompe la periodicità di un reticolo cristallino perfetto; si parla di difetto cristallografico elementare quando questo è relativo a un solo atomo o a un solo sito, mentre ci si riferisce a difetti estesi quando risultino coinvolti più atomi o più siti.

I più comuni difetti elementari sono:

1) Vacanza: si ha quando un sito reticolare non e occupato dall’atomo che gli e proprio (figura 1.11), nei semiconduttori composti si distinguono le vacanze dell’una e dell’altra specie componente;

2) difetto interstiziale: ossia un atomo in posizione diversa da un sito reticolare proprio (figura 1.12);

3) intrinseco se l’atomo appartiene al semiconduttore;

4)

estrinseco se

l’atomo è spurio (ad esempio impiantato), in teoria non c’e modo di

prevedere dove un atomo interstiziale

andrà a

posizionarsi

rispetto al reticolo, ma esistono dei punti corrispondenti a minimi della

distribuzione spaziale di energia potenziale in cui con maggiore probabilità

si trovano difetti di questo genere.

5) sostituzionale, quando un atomo va ad occupare un sito reticolare non suo. Può trattarsi di atomi spuri, come quelli impiantati in un semiconduttore, o di atomi del reticolo che occupano siti di specie diverse I: (ad esempio nei emiconduttori composti questo difetto si chiama antisito).

6) difetto di Frenkel (fig. 1.13); è il tipo di difetto che si forma quando un atomo è scalzato dal proprio sito per la collisione con uno ione incidente.

Due vacanze situate in corrispondenza di due siti primi vicini formano una di vacanza.

Figura 1.11. Struttura di una vacanza

figura 1.12. Struttura di un interstiziale

figura 1.13 : difetto di Frenkel

La

distribuzione dei difetti nel cristallo

Tra gli esami che ci permettono di verificare la presenza e l’importanza dei difetti introdotti dall’impiantazione ionica, assai importante è la RBS(Rutherford Backscattenng Spectroscopy).

Analizzando le caratteristiche di un fascio ionico riflesso dalla superficie di un reticolo cristallino si ottengono informazioni sulla struttura reticolare e sull’eventuale presenza di interstiziali.

La RBS ci permette di verificare la formazione di uno strato completamente amorfo nel semiconduttore all’aumentare della dose impiantata: ad esso corrisponde uno spettro pressoché piatto, originato da processi di riflessione atomica che interessano una strato uniforme del campione impiantato.

Sulla base delle analisi RBS si può, perciò, definire per una specie impiantata in un semiconduttore una “dose di soglia” (threshold fluence) in corrispondenza della quale si ottiene uno strato completamente amorfo.

Poiché la creazione di

uno strato amorfo è legata anche all’energia degli

ioni incidenti, si definisce la dose di soglia come l’energia rilasciata al

reticolo per unità di volume (unità di misura keV/

![]() ).

).

Interessante è la dipendenza della dose di soglia dalla temperatura, si nota come questo parametro aumenti per impiantazioni realizzate ad alta temperatura.

Questo fenomeno può essere spiegato con l’intervento di processi di self-annealing.Si tratta di parziali ricostruzioni dell’ordine cristallino che hanno luogo durante il processo stesso dell’impiantazione e che possono essere ricondotti principalmente a due fenomeni:

§ impiantazioni ad alta temperatura: se il wafer viene mantenuto ad alta temperatura durante l’impiantazione i movimenti degli atomi verso i siti reticolari sono facilitati;

§ IBIC (ion Beam Induced Crystallization), ovvero la ricostruzione causata dall’energia rilasciata al reticolo dal fascio ionico stesso;

Il fenomeno del self-annealing risulta assai importante in quanto e il maggiore responsabile della permanenza, anche in prossimità di zone completamente amorfe, di isole cristalline che giocano un ruolo fondamentale nei processi di ricrescita post-impiantazione.

le tecniche di annealing per i semiconduttori

Il danneggiamento della struttura reticolare conseguente all’impiantazione di ioni altamente energetici rende inutilizzabile il semiconduttore per la maggior parte degli scopi; in particolare si ha un sensibile peggioramento delle caratteristiche elettriche, quali mobilità e vita media dei portatori.

Per risolvere questi problemi bisogna far sì che il semiconduttore recuperi, per quanto possibile, la struttura monocristallina, favorendo la ricombinazione tra le vacanze reticolari e gli atomi impiantati; solo così infatti questi ultimi vengono attivati elettricamente e possono dare il loro contributo alla conduzione.

La procedura di ricostruzione dell’ordine cristallino prende il nome di annealing ed è basata sulla cessione di energia agli atomi del cristallo, che divengono così in grado di migrare e portarsi nei siti reticolari corrispondenti a minimi di energia potenziale.

Sono state studiate molte tecniche di annealing diverse tra loro non solo per il tipo di sorgente di energia ma anche per le potenze e i tempi di interazione in gioco.

Le tecniche di annealing possono essere suddivise in isoterme e adiabatiche; i fattori importanti sono la sorgente di calore, la lunghezza caratteristica di assorbimento e la conduttività termica nel materiale.

Si può ottenere l’annealing

tramite un riscaldamento uniforme oppure con elevatissimi gradienti termici,

e con durate variabili su 16 ordini di grandezza (da

![]() a

a

![]() s).

s).

Le tecniche isoterme sono state le prime a essere

sviluppate, e sono a tutt’oggi quelle più

comunemente usate su scala industriale.

Esse consistono nello

scaldare ad alte temperature il campione in un forno per tempi dell’ordine

dei minuti (thermal

annealing, TA), o tramite sorgenti di luce non coerente, ad esempio

lampade, per tempi dell’ordine dei secondi (RapidThermal

Annealing, RTA).

La temperatura necessaria per realizzare l’annealing

di cristalli di Si impiantati con B e P in

funzione della dose è riportata in figura

1.14; essa

cresce, come ci attendiamo, poiché il danneggiamento aumenta con la dose.

Figura 1.14 Temperatura di annealing in funzione della dose impiantata.

Tuttavia per gli atomi più pesanti (P) e in dosi più elevate si ha una diminuzione della temperatura necessaria; in quelle condizioni infatti si ottiene uno strato completamente amorfo, in corrispondenza della dose di soglia definita nel paragrafo precedente.

La presenza di isole di semiconduttore rimasto cristallino agisce da seme per la ricristallizzazione che procede completamente in fase solida e, pertanto, prende il nome di epitassia da fase solida.

In tal caso la temperatura di annealing necessaria si abbassa notevolmente (meno di 600°C) perché lo stato amorfo è una condizione metastabile per il reticolo; pertanto è richiesta una energia minore per la ricostruzione dell’ordine cristallino.

Durante la ricrescita del cristallo gli atomi impiantati vengono incorporati all’interno del reticolo ospite, e risultano perciò attivati elettricamente.

Le tecniche adiabatiche sono oggetto di notevole interesse; le sorgenti sono sempre impulsate, e agiscono tramite elevati gradienti termici spaziali e temporali indotti nel cristallo.

L’interazione avviene su tempi che vanno dal nanosecondo al millisecondo; non è quindi possibile che si stabilisca un equilibrio termodinamico all’interno del semiconduttore, e gli scambi energetici possono essere considerati di tipo adiabatico.

Le sorgenti possono essere laser (pulsed laser annealing, PLA), fasci collimati di particelle cariche (elettroni, Electron Beam Annealing o ioni, Ion Beam Annealing) oppure lampade flash, ad esempio allo Xe (Flash Annealing).

L’energia ceduta al

reticolo può causare la fusione della superficie del cristallo, ma un

dosaggio opportuno dell’energia permette di realizzare il processo

mantenendo la fase solida.

Il problema principale legato all’

annealing termico (adiabatico e isotermo) è la

conseguente diffusione degli atomi impiantati all’interno del

semiconduttore; ciò porta a profili di impurità assai più estesi rispetto a

quelli precedenti l‘annealing e quindi a densità

di portatori più basse.

Poiché la diffusione è legata al tempo di annealing si nota come essa sia molto meno importante nel caso di tecniche i cui tempi di interazione sono molto piccoli.

Poter ridurre al minimo gli effetti della diffusione rappresenta un indubbio vantaggio delle tecniche di annealing impulsato, specialmente quando è necessario drogare spessori molto sottili nella produzione di dispositivi submicrometrici.