Notizie tratte da internet e riassemblate per gli alunni delle classi I B e I D della Scuola "G. Bellavitis" C.F. |

La Produzione della Carta

La Produzione della Carta

I prodotti di base per la fabbricazione della carta sono d'origine vegetale: piante conifere e latifoglie; inoltre vengono utilizzate anche resti di piante annuali (in particolare graminacee) e i residui di fibre tessili dette linters, o residui di fibre lunghe. Sono inoltre utilizzati prodotti di recupero come: carta, cartoni e stracci che subiscono trattamenti diversi (disinchiostrazione, sgrassagio, decolorazione) in funzione del loro stato.

Il prodotto base per la fabbricazione della carta è la cellulosa che è ricavata in particolare dagli alberi ad alto fusto. Il legname utilizzato dall’industria cartaria proviene da foreste gestite con criteri che mirano a migliorarne la qualità e la quantità, salvaguardando nel frattempo la fertilità del suolo. Gli ultimi dati forniti dalla FAO dimostrano che il 56% del legname raccolto è utilizzato come legname da combustione e viene usato prevalentemente per fini domestici; questa percentuale nei paesi in via di sviluppo arriva ad essere l'80% del legname raccolto. Mentre sempre sulla base dei dati forniti dalla FAO, si stima che in totale l’industria cartaria utilizzi non più del 12 – 13% del legname mondiale. Il prodotto base per la fabbricazione della carta è la cellulosa che è ricavata in particolare dagli alberi ad alto fusto. Il legname utilizzato dall’industria cartaria proviene da foreste gestite con criteri che mirano a migliorarne la qualità e la quantità, salvaguardando nel frattempo la fertilità del suolo. Gli ultimi dati forniti dalla FAO dimostrano che il 56% del legname raccolto è utilizzato come legname da combustione e viene usato prevalentemente per fini domestici; questa percentuale nei paesi in via di sviluppo arriva ad essere l'80% del legname raccolto. Mentre sempre sulla base dei dati forniti dalla FAO, si stima che in totale l’industria cartaria utilizzi non più del 12 – 13% del legname mondiale. |

La prima operazione, relativa alla lavorazione del legname, è eseguita sul luogo d'origine della pianta e consiste nella scortecciatura; il legno viene poi spezzettato a tronchetti e quindi sminuzzato; in seguito i minuzzoli vengono cotti in una soluzione acquosa detta “liscivio” a temperatura e pressione elevata in particolari bollitori; e durante questa fase il legno viene disintegrato: la lignina, infatti, viene attaccata dalla soluzione e si isolano le cellulose ancora grezze. A questa segue un’operazione detta assortimento, in cui la cellulosa viene passata attraverso una serie di filtri di lavaggio; estratto il liscivio esausto la cellulosa è mescolata con liscivio nuovo. Finita la serie di liscivi, la cellulosa viene lavata, raccolta in tini e dispersa in acqua, e quindi passata attraverso i vagli che fermano le impurità ed i residui di minuzzolo lasciando così passare solo le fibre. La cellulosa dopo questa fase si può considerare pronta: è cellulosa naturale, in altre parole cellulosa grezza, caratterizzata da un colore brunastro. A questo punto è necessario eliminare il più possibile la colorazione brunastra della cellulosa nel caso si debba usare per carte bianche. L’imbianchimento può essere fatto con vari sistemi, ma il tipo più diffuso è il trattamento con il cloro o coi suoi derivati e dopo l’imbianchimento, la cellulosa viene ripetutamente lavata per togliere le tracce di prodotti chimici impiegati nell’imbianchimento. A questo punto se è la cartiera stessa che ha eseguito il trattamento, la cellulosa passa direttamente alla raffinazione, altrimenti viene disidratata ed essiccata, tagliata in fogli e confezionata in balle. La prima operazione, relativa alla lavorazione del legname, è eseguita sul luogo d'origine della pianta e consiste nella scortecciatura; il legno viene poi spezzettato a tronchetti e quindi sminuzzato; in seguito i minuzzoli vengono cotti in una soluzione acquosa detta “liscivio” a temperatura e pressione elevata in particolari bollitori; e durante questa fase il legno viene disintegrato: la lignina, infatti, viene attaccata dalla soluzione e si isolano le cellulose ancora grezze. A questa segue un’operazione detta assortimento, in cui la cellulosa viene passata attraverso una serie di filtri di lavaggio; estratto il liscivio esausto la cellulosa è mescolata con liscivio nuovo. Finita la serie di liscivi, la cellulosa viene lavata, raccolta in tini e dispersa in acqua, e quindi passata attraverso i vagli che fermano le impurità ed i residui di minuzzolo lasciando così passare solo le fibre. La cellulosa dopo questa fase si può considerare pronta: è cellulosa naturale, in altre parole cellulosa grezza, caratterizzata da un colore brunastro. A questo punto è necessario eliminare il più possibile la colorazione brunastra della cellulosa nel caso si debba usare per carte bianche. L’imbianchimento può essere fatto con vari sistemi, ma il tipo più diffuso è il trattamento con il cloro o coi suoi derivati e dopo l’imbianchimento, la cellulosa viene ripetutamente lavata per togliere le tracce di prodotti chimici impiegati nell’imbianchimento. A questo punto se è la cartiera stessa che ha eseguito il trattamento, la cellulosa passa direttamente alla raffinazione, altrimenti viene disidratata ed essiccata, tagliata in fogli e confezionata in balle. |

Oltre alla pasta di cellulosa, un altro prodotto che può essere “estratto” dalla lavorazione del legno, ed in particolare dalla lavorazione del legno tenero, chiaro ed esente da odori, è la pastalegno: questa si divide in pasta meccanica, meccanochimica, semichimica. Se il legno d'origine è chiaro, non è necessario l’imbianchimento, altrimenti la pastalegno deve essere sbiancata; il trattamento è analogo a quello utilizzato per la cellulosa ma non possono essere utilizzati il cloro ed i suoi derivati. Per quanto riguarda i materiali di recupero, abbiamo visto che vengono considerati tali la cartaccia, il cartone e gli stracci. La cartaccia deve essere disinchiostrata, decolorata e spazzolata, ed in seguito a questi trattamenti si considera pronta per l’impasto, e lo stesso trattamento è riservato per il cartone. Mentre per quanto riguarda gli stracci, questi subiscono, dapprima l’estrazione della polvere e dei materiali estranei quali possono essere bottoni o cerniere, poi subiscono trattamenti chimici per togliere i residui grassi, infine vengono tagliati a strisce e sfibrati e la pasta subirà anch’essa trattamenti d’imbianchimento analoghi a quelli subiti dalla cellulosa.

L’impasto per la carta è formato normalmente da: pasta di cellulosa, pastalegno, che per altro può anche essere assente, cariche e collanti, oltre che di coloranti se si procede alla produzione di carta colorata. Se la carta venisse fatta solo di cellulosa, infatti, non sarebbe utilizzabile per scrivere e stampare e avrebbe un aspetto pressoché traslucido, non uniforme; per conferirle un aspetto opaco e permettere quindi la scrittura e la stampa, nell’impasto della carta vanno messe delle sostanze d'origine minerale o sintetica che le conferiscono l'aspetto caratteristico, accentuando anche: il grado di bianco, di sofficità e di consistenza. Inoltre per poter utilizzare la carta per la stampa e la scrittura è necessario trattarla in modo da evitare che l’inchiostro spanda, e per conferirle questa proprietà è necessario aggiungere delle colle nell’impasto.

|

Una volta pronto, il rotolo di carta viene tagliato per mezzo di coltelli circolari e le singole strisce sono ribobinate se la carta serve in bobina, altrimenti un dispositivo particolare taglia la carta in formato (foglio steso). Le carte pregiate destinate alla stampa di qualità vengono confezionate in bancali, avvolti in carta impermeabile o di fogli plastici, e sigillati per conservare lo stato igrometrico. Una volta pronto, il rotolo di carta viene tagliato per mezzo di coltelli circolari e le singole strisce sono ribobinate se la carta serve in bobina, altrimenti un dispositivo particolare taglia la carta in formato (foglio steso). Le carte pregiate destinate alla stampa di qualità vengono confezionate in bancali, avvolti in carta impermeabile o di fogli plastici, e sigillati per conservare lo stato igrometrico. |

La carta è un materiale costituito da materie prime fibrose, generalmente vegetali, unite per feltrazione (fenomeno che consiste nella salda unione reciproca delle fibre cellulosiche da una sospensione) ed essiccate. A seconda dell'uso a cui è destinata alla carta possono essere aggiunti collanti, cariche minerali, coloranti ed additivi diversi. È un materiale igroscopico.

Il materiale più comunemente usato è la polpa di legno o di cellulosa, solitamente legno tenero come per esempio l'abete o il pioppo, ma - a seconda degli usi - si possono utilizzare anche altre fibre come cotone, lino e canapa, oltre che, ovviamente, carta riciclata.

Storia della carta

Il significato della parola carta è piuttosto incerto. Secondo alcuni deriverebbe, attraverso il latino charta, dal greco charassò con il significato di incidere, scolpire. I termini corrispondenti paper anglosassone, papel spagnolo e papier francese, derivano invece dalla pianta del papiro, utilizzato per scrivere dagli antichi egizi fin dal 3000 a.C. e, successivamente, da greci e romani. Più a nord la pergamena, ottenuta per lavorazione di pelli di animali, sostituì per la scrittura il papiro, che cresce esclusivamente in regioni dal clima subtropicale. In Cina i documenti venivano scritti sul bambù ed erano per questo ingombranti da conservare e trasportare. Occasionalmente veniva usata la seta, ma era troppo costosa per un uso diffuso.

Cina

In Cina la tecnologia di fabbricazione della carta da corteccia, stracci e reti da pesca fu descritta per la prima volta nell'anno 105 dall'ufficiale di corte Ts'ai Lun. Nel 1986 a Dunhuang (Gansu), scavi archeologici in una tomba della prima metà del II secolo a.C. portano alla luce un'infinità di carta con tracciata una mappa. Questo ritrovamento lascia supporre che la carta fosse già nota in quell'epoca, retrodatando così le prime fabbricazioni di circa due secoli. La diffusione della tecnica al di fuori del paese fu lenta; altri popoli avevano visto la carta ma non riuscivano a capire come venisse prodotta, e i cinesi erano riluttanti a diffonderne il segreto. Secondo la tradizione, la carta fu prodotta per la prima volta nel 105 da Ts'ai Lun, un eunuco della corte cinese han dell'imperatore Ho Ti. Il materiale usato era probabilmente la corteccia dell'albero del gelso da carta (Brussonetia papyrifera), opportunamente trattata e filtrata in uno stampo di bastoncini di bambù. La più antica carta conosciuta di cui ci sia pervenuto un campione fu fabbricata con stracci intorno al 150. Per altri cinquecento anni circa, l'arte della fabbricazione della carta fu confinata in Cina, ma nel 610 fu introdotta in Giappone e, intorno al 750, nell'Asia centrale. La carta comparve in Egitto all'incirca nell'800, ma non fu fabbricata fino al 900 (vedi Papiro). L'uso della carta fu introdotto in Europa dagli arabi, e la prima cartiera europea fu costruita in Spagna intorno al 1150. Nei secoli successivi l'arte si diffuse nella maggior parte dei paesi europei. L'introduzione del carattere tipografico mobile, alla metà circa del XV secolo, rese più facile la stampa dei libri e stimolò notevolmente la fabbricazione della carta. Il consumo sempre maggiore di carta nel XVII e nel XVIII secolo portò a una penuria di stracci, a quel tempo l'unica materia prima soddisfacente conosciuta dai produttori europei, ma nessuno dei vari tentativi di trovare valide alternative ebbe successo. Nello stesso tempo, si cercò di ridurre il costo della carta, sviluppando una macchina che sostituisse il processo di produzione manuale. La prima macchina fu costruita dall'inventore francese Nicholas-Louis Robert nel 1798. La macchina di Robert venne successivamente migliorata dai fratelli ed editori britannici George e Sealy Fourdrinier che, nel 1803, fabbricarono la prima delle macchine che avrebbero portato il loro nome. Il problema di fabbricare carta utilizzando una materia prima economica trovò soluzione intorno al 1840, con l'introduzione del processo di sfibratura del legno, che veniva così ridotto in pasta cellulosica, e, una decina d'anni più tardi, dei processi di produzione della pasta chimica. Attualmente, gli Stati Uniti e il Canada sono i maggiori produttori mondiali di carta, pasta di legno e di prodotti della carta; una quantità considerevole di pasta di legno e di carta da giornale viene prodotta anche da Finlandia, Giappone e Svezia.

America

In America, ritrovamenti archeologici indicano che la fabbricazione della carta era già nota ai Maya non più tardi del V secolo. Chiamata amate era largamente diffusa tra le civiltà precolombiane fino all'arrivo dei conquistatori spagnoli. Ancor oggi si fabbrica, in modeste quantità, carta con la tecnica tradizionale maya.-

Giappone

La tecnica arrivò in Giappone dalla Corea, al tempo parte integrante dell'impero cinese, intorno al 610 portata da un monaco buddista, Dam Jing da Goguryeo. Originariamente prodotta con la rafia di gelso, fu migliorata dai giapponesi e sin dal IX secolo la produzione della carta diventò una vera e propria industria nazionale. Dalla cartiera imperiale di Kyōto uscirono nuove carte fabbricate con fibre di gelso (washi), canapa, dafne e paglia. Furono anche i primi riciclatori di carta sin dal XIV-XVI secolo, sembra per decongestionare gli archivi.

Mondo arabo

In Medio Oriente la carta era già nota presso i Persiani nel VI secolo, importata dalla Cina con le carovane lungo le vie della seta. Gli arabi ne vennero a conoscenza nel 637 entrando in Ctesifonte, capitale della dinastia sasanide, ma solo nel 751, dopo la battaglia del Talas, con la conquista di Samarcanda fecero prigionieri dei cartai cinesi dai quali riuscirono a carpire i segreti della fabbricazione. La carta di Samarcanda, fatta con canapa e lino, diventò presto famosa col nome di kaghad e assicurò un periodo di sviluppo alla regione.

La prima cartiera fu costruita a Samarcanda e immediatamente dopo ne fu costruita una seconda a Baghdad, entrambe per merito dei Barmecidi. Con l'espandersi del mondo arabo-musulmano si diffuse anche la produzione della carta: nell'VIII secolo in Egitto, nei secoli successivi in tutta l'Africa settentrionale e nel X secolo la Sicilia ne era un importante centro per il commercio. Dalle cartiere della siriana Manbij (chiamata dai Bizantini Bambuke), il prodotto uscito divenne noto in Europa col nome di "carta bombacina" che alla fine del X secolo (990) si volle invece attribuire a Morozzi da Fabriano, che aveva anch'egli usato come materiale stracci di lino.

Europa

La carta giunse in Europa nel XII secolo. Importata da Damasco attraverso Costantinopoli (l'odierna Istanbul), o dall'Africa attraverso la Sicilia, era un prodotto mediocre se paragonato alla pergamena e per di più musulmano, tanto che Federico II in un editto del 1221 ne proibì l'uso negli atti pubblici. Tuttavia il consumo non fece che aumentare, e nel XIII secolo le flotte mercantili del Mediterraneo e dell' Adriatico, finanziate da grossi commercianti (in gran parte veneziani e genovesi), si spartivano il fiorente mercato.

Le cose cambiarono dal 1268 quando a Fabriano, una piccola città tra Ancona e Perugia, si cominciò a preparare la pasta utilizzando magli multipli azionati da un albero a camme collegato ad una ruota idraulica. Più efficienti del mortaio dei cinesi o della mola degli arabi, mossi da uomini o animali, i magli, lavorando in verticale, sfibrano canapa e lino più velocemente e meglio, riducendo così i costi e migliorando la qualità. Anche il telaio da immergere nel tino cambiò: l'intreccio di cotone, bambù o canne fu sostituito da un intreccio in ottone e rimarrà pressoché invariato fino al XVIII secolo. La collatura con amido di riso o grano fu cambiata con una a base di gelatina animale - detta carniccio - che migliora caratteristiche come l'impermeabilità o la resistenza a insetti e microrganismi.

La nuova tecnologia ebbe un notevole successo e presto sorsero nuovi mulini in tutta l'Italia settentrionale. La carta italiana, di qualità migliore, più economica e soprattutto cristiana si impose velocemente in tutta Europa.

Il monopolio della carta italiana durò fino a metà del XIV secolo quando nuovi centri cartari sorsero prima in Francia e poi in Germania. La prima metà del XV secolo vide la Francia primeggiare nella produzione della carta, ma nella seconda metà, per le alte tasse sui mulini e sul trasporto degli stracci, la produzione si spostò verso l'Olanda.

Nel XVII secolo furono introdotte delle macchine dette olandesi, vasche anulari di forma ovale in cui un cilindro munito di lame contemporaneamente sfilacciava e raffinava le fibre. Con le olandesi si otteneva una carta più bianca ed omogenea anche se meno resistente perché le fibre venivano tagliate anziché schiacciate.

Nel 1750 l'inglese John Baskerville introdusse una nuova tecnica per ottenere della carta priva dei segni della vergatura chiamata wove paper. L'industria inglese riuscì a mantenere il monopolio della fabbricazione per circa un quarto di secolo, ma nel 1777 il francese Pierre Montgolfier (padre dei fratelli Montgolfier) ottenne dei fogli perfettamente lisci che presero il nome di carta velina, nome che richiamava la pergamena prodotta con la pelle dei vitelli nati morti, particolarmente liscia.

Nel 1774, grazie alle scoperte del chimico svedese K.W. Scheele, si vide la possibilità di usare cloro per sbiancare la carta. Solo più tardi si scoprirà che l'ossidazione al cloro ha effetti sulla durata a lungo termine. Nel 1807 venne introdotto un sistema di collatura in massa con allume e colofonia, più economico di quello con gelatina animale, il quale, tuttavia, più che decuplica l'acidità della carta.

L'era industriale

Dopo tre anni di ricerche, nel dicembre del 1798, il francese Louis-Nicolas Robert depositò un brevetto di una macchina per fare una carta lunghissima. Il brevetto fu acquistato da Didot Saint-Léger, proprietario della cartiera di Essonnes, con la promessa di una grossa somma prelevata dagli utili. Didot fece invece perfezionare il progetto dal cognato, tal Gamble, il quale a sua volta fuggì in Inghilterra, dove depositò il brevetto. Perfezionata ulteriormente nel 1803, la nuova macchina diede il via alla produzione industriale della carta.

Durante la prima metà del XIX secolo i continui miglioramenti ridussero sempre più i costi di produzione, ma la limitata offerta della materia prima, gli stracci, impose la ricerca di nuove fonti. La sola introduzione della macchina a vapore raddoppiò la produzione nel decennio 1850-1860. Furono fatti tentativi con l'ortica, la felce, il luppolo e il mais, ma nessuno dei surrogati riuscì a competere in qualità e costi con gli stracci.

Nel 1844 un tessitore di Heinicken, in Sassonia, di nome Federico Gottlob Keller[3], depositò un brevetto per una pasta preparata dal legno. Il tedesco Heinrich Voelter nel 1846 lo migliorò con l'invenzione di un apparecchio per la sfibratura costituito da una grossa mola in gres che sminuzza il legno. Il prodotto ottenuto era mediocre ma adatto ad un utilizzo nascente: la stampa periodica. Lo sfibratore si imporrà solo dopo il 1860 quando ad esso verrà affiancato un altro trattamento: quello chimico. I primi trattamenti furono con soda e potassa a caldo, seguiti da sbianca con cloro. Emicellulosa e lignina si sciolgono, mentre la cellulosa rimane intatta. Soda e potassa vennero presto sostituiti da bisolfito che opera in ambiente acido.

Dal 1880 un nuovo procedimento al solfato permise di ottenere una carta molto robusta chiamata carta Kraft che rivoluzionerà il mondo dell'imballaggio.

Con l'arrivo della pasta di legno, la produzione diventò di massa e la caduta del prezzo trasformò la carta in un prodotto di largo consumo. In Inghilterra, ad esempio, la produzione passò dalle 96.000 tonnellate del 1861 alle 648.000 tonnellate del 1900. I paesi ricchi di foreste come quelli scandinavi, il Canada e gli Stati Uniti diventarono i nuovi riferimenti del mercato. La carta industriale abbondante e a basso costo diversifica gli utilizzi: nel 1871 la prima carta igienica in rotoli, nel 1906 le prime confezioni del latte in cartone impermeabilizzato, nel 1907 il cartone ondulato e poi giocattoli, capi d'abbigliamento, elementi d'arredo, isolamenti elettrici.

Prima di quest'epoca, un libro o un giornale erano oggetti rari e preziosi e l'analfabetismo era enormemente diffuso. Con la graduale introduzione della carta economica, giornali, quaderni, romanzi e altra letteratura diventarono alla portata di tutti.

La carta offrì la possibilità di scrivere documenti personali e corrispondenza, non più come lusso riservato a pochi. La stessa classe impiegatizia può essere considerata nata dalla rivoluzione della carta così come dalla rivoluzione industriale.

Con la contemporanea invenzione della penna stilografica, della produzione di massa di matite, del processo di stampa rotativa, la carta ha avuto un peso notevole nell'economia e nella società dei paesi industrializzati.

In Italia possiamo ricordare in particolare Pietro Miliani, che nel XIX secolo, da semplice operaio diventò fondatore delle attuali industrie omonime.

Alcuni storici avanzano la teoria che la carta sia stato un elemento chiave nell'evoluzione delle culture. Secondo questa ipotesi la cultura cinese rimase arretrata rispetto a quella europea a causa dell'utilizzo del bambù, più scomodo rispetto al papiro. La cultura cinese si sarebbe poi sviluppata prima e durante la dinastia Han per merito dell'invenzione della carta. L'evoluzione culturale del Rinascimento europeo sarebbe dovuta all'introduzione della carta e della stampa. Si noti comunque che la scelta del materiale è legata alla disponibilità in loco.

Fabbricazione

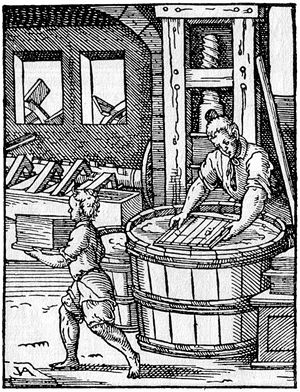

Fabbricazione manuale della carta nel XVI secolo

Preparazione delle fibre

La materia prima è innanzitutto trasformata in polpa, una miscela concentrata di fibre in sospensione nel liquido. La separazione delle fibre avviene con metodi sia fisici (sbattimento, calore) che chimici (alcali). Poiché le fibre derivano da fonti naturali, sono necessari diversi passaggi di separazione e lavaggio, quindi candeggio o tintura per alterarne l'aspetto fino ad ottenere quello del prodotto finale.

Formazione dei fogli

Anticamente la polpa preparata sottoponendo a lisciviazione stracci di lino e cotone era diluita con acqua fino ad ottenere una poltiglia leggera. In questa sospensione era immersa la "forma", una sorta di setaccio, su cui si depositava un intreccio di fibre. In questa fase si poteva formare una filigrana quando sulla "forma" erano agganciati fili metallici opportunamente sagomati che impedivano il depositarsi uniforme della polpa generando così un'immagine visibile contro luce. A questo punto la carta era già pronta e doveva essere soltanto pressata ed essiccata.

Additivazione

La carta grezza ottenuta pressando la polpa è molto assorbente (è usata appunto come carta assorbente) e non presenta una superficie adatta per la scrittura o la stampa. Per questo motivo viene utilizzata un'ampia gamma di additivi per ottenere le proprietà desiderate. Questi vengono applicati come rivestimento sulla superficie, formando la patina.

Gli agenti patinanti sono di solito polimeri studiati per ottenere una migliore superficie su cui scrivere. Sono impiegati l'amido, il Poliacetato di vinile (PVA) e molti altri prodotti per realizzare tipi diversi di carta. La patinatura può anche migliorare la superficie lisciandola. La matrice di fibra è rugosa e per renderla liscia si utilizza spesso il caolino. La carta patinata delle riviste per esempio, è ottenuta in questo modo. L'aspetto lucido (per esempio delle copertine delle riviste) è aggiunto successivamente alla stampa, applicando uno strato trasparente (come uno smalto) sulla pagina stampata, e non è quindi una caratteristica originale della carta.

Altri additivi vengono aggiunti per migliorare alcune caratteristiche della carta, in particolare la purezza del colore bianco.

Impatto ambientale

Premettendo che non esistono attività di produzione/trasformazione industriale che in qualche modo non influenzino l'ambiente, anche nel caso dell'industria cartaria i principali problemi sono da ricercare nel reperimento delle materie prime e nel loro trattamento.

La materia prima più usata attualmente per la produzione di carta è il legno, la ricerca del quale ha portato molte industrie della carta a contribuire alla deforestazione. Diversi grandi produttori asiatici, per esempio la Cina, con la connivenza dei governi locali interessati, hanno sistematicamente devastato la foresta pluviale per anni. In altri casi si è ricorso a sotterfugi per nascondere la provenienza del materiale. In questo modo sono esposte ad eccessi di impoverimento ambientale le foreste dell'Indonesia, Malesia, Cambogia e Amazzonia.

Anche il processo di produzione e di riciclaggio presenta aspetti critici, dipendenti fra l'altro dai processi di stampa con cui è trattato il materiale cellulosico da recuperare. Il necessario processo di sbiancamento della cellulosa si basa spesso sull'uso di composti ossidanti, spesso derivati del cloro, che, se dispersi o non opportunamente trattati, possono inquinare i corsi d'acqua.

Per evitare questi problemi esistono essenzialmente due soluzioni: il recupero del materiale per produrre carta riciclata, la quale presenta tuttavia caratteristiche che non la rendono adatta a tutte le applicazioni e il cui aspetto ne rende difficile la commercializzazione, oppure l'abbattimento esclusivo di alberi piantati allo scopo e il loro successivo reimpianto (forest management).

Un foglio di carta |

Un pacco di fogli di carta è chiamato risma e generalmente comprende 500 fogli. Il rapporto tra il peso della carta e la sua superficie si definisce "grammatura".

Il materiale, a seconda della grammatura, si classifica generalmente in:

- carta (10÷150 g/m² con spessore 0,03÷0,3 mm),

- cartoncino (150÷450 g/m² con spessore maggiore di 0,3 mm)

- cartone (450÷1.200 g/m² spesso fino a 2 mm).[4]

- Cartone

- Cartone ondulato

- Cartoncino

- Carta velina

- Carta increspata

- Carta glassine

- Carta igienica

- Carta da parati

- Carta carbone

- Carta gommata

- Carta monolucida

- Carta patinata

- Carta fotografica

- Carta politenata

- Carta di Amalfi

- Carta ECF

- Carta chimica

- Carta termica

- Carta da forno

- Carta siliconata

- Carta da lucido

- Chine-collé

Applicazioni

La carta ha moltissime applicazioni, tra le quali possiamo ricordare:

- la scrittura: il foglio di carta diventa un documento, per memorizzare informazioni o per comunicare. La carta può così assumere un valore per ciò che contiene, si pensi a banconote, assegni, biglietti, ricevute, titoli, ecc.

Di questi documenti, fare una copia indistinguibile dall'originale è estremamente difficile e permette di evitare abusi, come la contraffazione.

La carta stampata può essere legata a formare libri, opuscoli, riviste ecc.

Nel mondo anglosassone si usa il termine dead tree edition (edizione albero morto) per indicare i documenti su carta (fabbricata da fibre vegetali) in contrapposizione a quelli conservati come file su supporti digitali (Hard disk, CD-Rom ecc.). Un file su computer può essere trasferito su carta per mezzo della stampante, ironicamente detta - sempre nel mondo anglosassone - mangiapiante (tree eater). Il processo inverso può essere effettuato con la scansione, eventualmente seguita dal riconoscimento ottico dei caratteri (OCR).

- l'imballaggio: buste, fogli per avvolgere, carta da parati.

- la pulizia e l'igiene: carta igienica, fazzoletti, tovaglioli, carta da cucina ecc.

- la costruzione di oggetti: l'aeroplanino di carta, il papier-mâché, l'origami, il kirigami, il vetrage, ecc.

Problemi di conservazione

La necessità di incrementare la produzione di carta ha fatto sì che si sviluppassero macchinari e tecniche per renderne più celere la preparazione. Quello che in origine era un prodotto di eccellente qualità, preparato con fibre lunghe di cellulosa e incollato con colla proteica, cambiò gradualmente le proprie caratteristiche merceologiche. La preparazione della polpa fu accelerata con l'introduzione della macchina olandese. In seguito, già nel XVIII secolo, con l'aumentata disponibilità di stracci da usarsi come materia prima, furono introdotti sbiancanti a base di cloro. Infine, nel XIX secolo, si diffuse l'uso della collatura in macchina ad allume e colofonia. Inoltre vi fu l'introduzione delle prime paste di legno. La qualità del prodotto era quindi sempre più scadente e la carta prodotta tendeva con estrema facilità ad ingiallire e a diventare fragile.

Oltre a questi difetti "intrinseci" della fabbricazione della carta, possiamo ricordare ulteriori fattori di deterioramento:

- danni fisici, strappi, usura;

- i raggi ultravioletti (es. luce solare, bulbi fluorescenti) che provocano l'ossidazione della cellulosa;

- polvere, che crea un ambiente accogliente per insetti e batteri;

- umidità, che favorisce lo sviluppo di muffe;

- inquinanti aggressivi, tra cui a volte gli stessi inchiostri chimicamente instabili ed i depositi lasciati dalle dita dei lettori;

- animali (es. topi) ed insetti (es. tarli, termiti) che si nutrono di carta;

- batteri, funghi e muffe.

- processi di ossidazione degli accumuli di materiali metallici (soprattutto ferro, ma anche rame) già presenti nel materiale cartaceo. A tali processi è probabilmente riconducibile la formazione macchie pigmentate bruno-rossastre, note sotto il nome di foxing.

Oggigiorno, rispetto a un recente passato, la carta è meno acida e più stabile nel tempo; sono disponibili anche carte particolarmente adatte per la conservazione a lungo termine, da utilizzare in abbinamento ad inchiostri dalla formulazione stabile e non aggressiva.

millimetri |

Pollici |

|

A0 |

841 x 1.189 |

33 x 47 |

A1 |

594 x 841 |

23 x 33 |

A2 |

420 x 594 |

16,5 x 23 |

A3 |

297 x 420 |

11,5 x 16,5 |

A4 |

210 x 297 |

8,3 x 11,7 |

A5 |

148 x 210 |

5,8 x 8,3 |

B0 |

1000 x 1.414 |

39,37 x 55,67 |

B1 |

700 x 1000 |

27,83 x 39,37 |

B2 |

500 x 707 |

19,69 x 27,83 |

B3 |

353 x 500 |

13,90 x 19,69 |

B4 |

250 x 353 |

9,84 x 13,90 |

B5 |

176 x 250 |

6,93 x 9,84 |

Protocollo |

320 x 440 |

12,60 x 17,32 |

FORMATI DELLA CARTA

Serie A

Tabella con le misure dei formati A in Millimetri, Pollici e Punti tipografici.

Tabella con le misure dei formati A in Millimetri, Pollici e Punti tipografici.

Millimetri |

Pollici |

Punti |

|||||||

formato |

lato lungo |

lato corto |

lato lungo |

lato corto |

lato lungo |

lato corto |

|||

A0 |

1188 |

841 |

46,77 |

33,1 |

3368 |

2384 |

|||

A1 |

841 |

594 |

33,11 |

23,39 |

2384 |

1684 |

|||

A2 |

594 |

420 |

23,39 |

16,54 |

1684 |

1191 |

|||

A3 |

420 |

297 |

16,54 |

11,69 |

1190 |

842 |

|||

A4 |

297 |

210 |

11,69 |

8,27 |

842 |

595 |

|||

A5 |

210 |

148 |

8,27 |

5,83 |

595 |

490 |

|||

A6 |

148 |

105 |

5,83 |

4,13 |

420 |

298 |

|||

A7 |

105 |

74 |

4,13 |

2,91 |

298 |

209 |

|||

A8 |

74 |

52 |

|||||||

A9 |

52 |

37 |

|||||||

A10 |

37 |

26 |

|||||||

Serie B

Tabella delle dimensioni dei lati nella serie B

Tabella delle dimensioni dei lati nella serie B

Millimetri |

Pollici |

Punti |

|||||||

formato |

lato lungo |

lato corto |

lato lungo |

lato corto |

lato lungo |

lato corto |

|||

B0 |

1414 |

1000 |

55,67 |

39,37 |

4008 |

2835 |

|||

B1 |

1000 |

707 |

39,37 |

27,83 |

2835 |

2004 |

|||

B2 |

707 |

500 |

27,83 |

19,69 |

2004 |

1417 |

|||

B3 |

500 |

353 |

19,69 |

13,90 |

1417 |

1001 |

|||

B4 |

353 |

250 |

13,90 |

9,84 |

1001 |

709 |

|||

B5 |

250 |

176 |

9,84 |

6,93 |

709 |

499 |

|||

B6 |

176 |

125 |

6,93 |

4,92 |

499 |

354 |

|||

B7 |

125 |

88 |

4,92 |

3,46 |

354 |

238 |

|||

B8 |

88 |

62 |

3,46 |

2,44 |

238 |

176 |

|||

B9 |

62 |

44 |

2,44 |

1,73 |

176 |

125 |

|||

B10 |

44 |

31 |

1,73 |

1,22 |

125 |

88 |

|||

Serie C

Tabella delle dimensioni dei lati nella serie C

Millimetri |

Pollici |

Punti |

||||

formato |

lato lungo |

lato corto |

lato lungo |

lato corto |

lato lungo |

lato corto |

C0 |

1297 |

917 |

51,06 |

36,10 |

3677 |

2599 |

C1 |

917 |

648 |

36,10 |

25,51 |

2599 |

1837 |

C2 |

648 |

458 |

25,51 |

18,03 |

1837 |

1298 |

C3 |

458 |

324 |

18,03 |

12,75 |

1298 |

918 |

C4 |

324 |

229 |

12,75 |

9,01 |

918 |

649 |

C5 |

229 |

162 |

9,01 |

6,37 |

649 |

459 |

C6 |

162 |

114 |

6,37 |

4,49 |

459 |

323 |

C7 |

114 |

81 |

4,49 |

3,19 |

323 |

230 |

C8 |

81 |

57 |

3,19 |

2,24 |

230 |

162 |

C9 |

57 |

40 |

2,24 |

1,57 |

162 |

113 |

C10 |

40 |

28 |

1,57 |

1,10 |

113 |

79 |

Materiale caratterizzato da una resistenza e tenacità notevoli (in tedesco “kraft” significa forza), che gli sono attribuiti partendo dalla cellulosa alla soda o al solfato a fibra lunga.

Si tratta di uno dei prodotti cartari a più largo impiego del settore del confezionamento e dell’imballaggio. Si presenta di colore avana, ma può essere imbianchito per renderlo più pregiato. La carta kraft viene utilizzata per la produzione di sacchi multistrati, perché molto resistente alla trazione e allo strappo, e per l’imballaggio di quei materiali che devono essere protetti dall’umidità.

Per quanto riguarda la fase di fabbricazione della carta questa avviene in apposite macchine, dette “macchine continue”, in quanto funzionano senza interruzione giorno e notte e, e sono formate da una serie d'organi collegati tra loro. Secondo il ciclo di formazione della carta, l’impasto, molto diluito, esce dalla cassa d’afflusso e cade su un telo di formazione, costituito da una rete metallica o di fibra sintetica, che è simile ad un nastro trasportatore sempre in movimento. La poltiglia si distribuisce uniformemente sul telo, e l’acqua scola attraverso le maglie della rete, a questo punto le fibre si avvicinano e si intrecciano e cominciano a formare un nastro compatto. Al di sotto del telo sono situati appositi cassoni che aspirano altra acqua. Alla fine di questa prima parte della macchina, il telo metallico torna indietro, il foglio di carta si stacca e comincia a passare attraverso una lunga serie di cilindri rotanti che hanno lo scopo di formare il foglio, sgocciolarlo, pressarlo, tenderlo, seccarlo, lisciarlo, e finalmente arrotolarlo in grandi bobine. A seconda dell’impiego, i rotoli, possono essere sottoposti ad ulteriori operazioni quali la patinatura e la calandratura, che rendono la superficie del foglio perfettamente livellata e lucida. Le macchine continue più moderne hanno dispositivi di collatura, lisciatura, patinatura e calandratura che possono essere inseriti nel ciclo di lavoro soltanto all’occorrenza.

Per quanto riguarda la fase di fabbricazione della carta questa avviene in apposite macchine, dette “macchine continue”, in quanto funzionano senza interruzione giorno e notte e, e sono formate da una serie d'organi collegati tra loro. Secondo il ciclo di formazione della carta, l’impasto, molto diluito, esce dalla cassa d’afflusso e cade su un telo di formazione, costituito da una rete metallica o di fibra sintetica, che è simile ad un nastro trasportatore sempre in movimento. La poltiglia si distribuisce uniformemente sul telo, e l’acqua scola attraverso le maglie della rete, a questo punto le fibre si avvicinano e si intrecciano e cominciano a formare un nastro compatto. Al di sotto del telo sono situati appositi cassoni che aspirano altra acqua. Alla fine di questa prima parte della macchina, il telo metallico torna indietro, il foglio di carta si stacca e comincia a passare attraverso una lunga serie di cilindri rotanti che hanno lo scopo di formare il foglio, sgocciolarlo, pressarlo, tenderlo, seccarlo, lisciarlo, e finalmente arrotolarlo in grandi bobine. A seconda dell’impiego, i rotoli, possono essere sottoposti ad ulteriori operazioni quali la patinatura e la calandratura, che rendono la superficie del foglio perfettamente livellata e lucida. Le macchine continue più moderne hanno dispositivi di collatura, lisciatura, patinatura e calandratura che possono essere inseriti nel ciclo di lavoro soltanto all’occorrenza.