Mi è stato chiesto, da alcuni utenti MCKF e Formazione Avventura, di scrivere una piccola guida alla realizzazione casalinga di un coltello. L'idea mi è piaciuta ed ho pensato di integrarla con il maggior numero possibile di fotografie, in pratica ho realizzato un reportage fotografico del processo di lavorazione di uno dei miei coltelli.

Premetto che questo è il mio modo di realizzare coltelli, l'ho calibrato sulle mie capacità manuali e agli attrezzi in mio possesso, sono partito da informazioni trovate in rete e, sperimentando, le ho adattate ed integrate. Spero che quanto leggerete potrà aiutarvi nel trovare il vostro modo di realizzare coltelli.

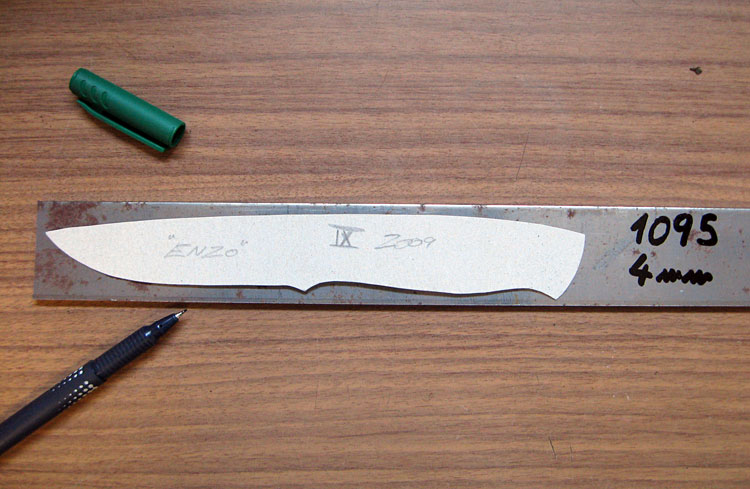

La prima cosa che faccio è realizzare un profilo in cartoncino del coltello che voglio realizzare, si tratta di un passaggio molto utile per capire come e quanto sia impugnabile, in seguito lo utilizzerò come dima per riportare sul metallo la forma del coltello.

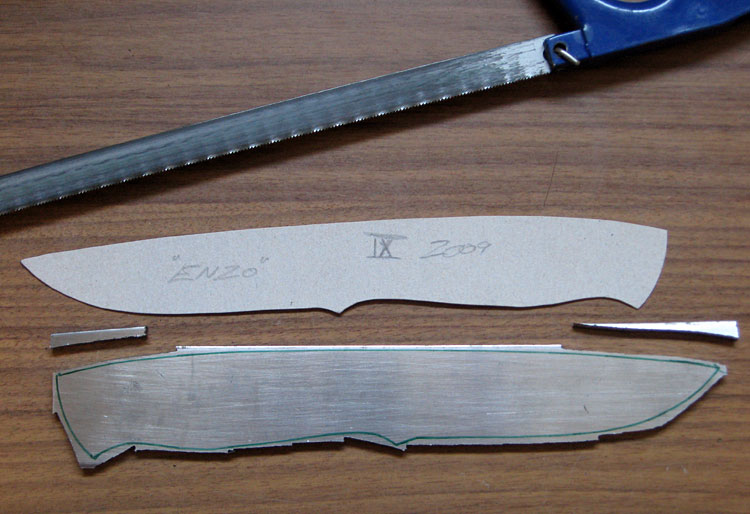

Una volta disegnato, con un pennarello indelebile (vanno bene quelli per scrivere sui CD), il profilo del coltello inizio ad eliminare gli eccessi di materiale utilizzando un seghetto con lama per metallo.

Fatto questo, utilizzando una lima a taglio bastardo da 30cm (nel mio caso della Bahco), elimino il resto del materiale fino ad arrivare in prossimità della traccia di pennarello. Se disponete di una mola elettrica potete arrivare a questo punto in modo sicuramente più rapido, fate però attenzione a non eliminare troppo materiale... a sbagliare non ci vuole nulla!

Con una lima più piccola (una Nicholson a taglio bastardo da 20cm) arrivo ad eliminare la traccia di pennarello, contemporaneamente verifico che gli angoli siano a 90°, per questa operazione utilizzo una squadra di riscontro ed un piano in marmo. Per asportare materiale nelle zone concave del coltello, utilizzo una lima Bassoli mezza tonda da 20cm a taglio bastardo.

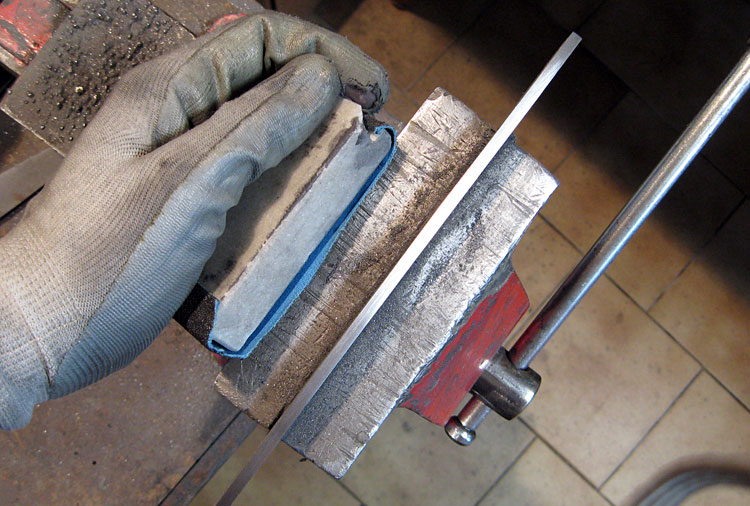

In tutte le operazioni di asportazione chiudo il pezzo nella morsa, ho applicato sulle ganasce del feltro adesivo (come quello che si mette sotto i piedi delle sedie) per evitare di segnare il metallo.

Una volta verificato che gli angoli siano corretti, elimino le tracce della lima utilizzando un tampone rigido (nel mio caso un altro pezzo di marmo, più comunemente viene utilizzato un tampone di legno) e carta abrasiva, grane a salire: 40, 80, 150 e 240. Il movimento deve essere effettuato nel senso della lunghezza del coltello. Per eliminare i segni nelle zone concave (tipicamente nella parte inferiore dell'impugnatura) utilizzo dei cilindretti di legno su cui avvolgo la carta abrasiva.

Utilizzo il tampone anche per ripulire i lati del coltello, anche in questo caso parto da grana 40 e arrivo a 240. Finite queste operazioni il futuro coltello si presenta così:

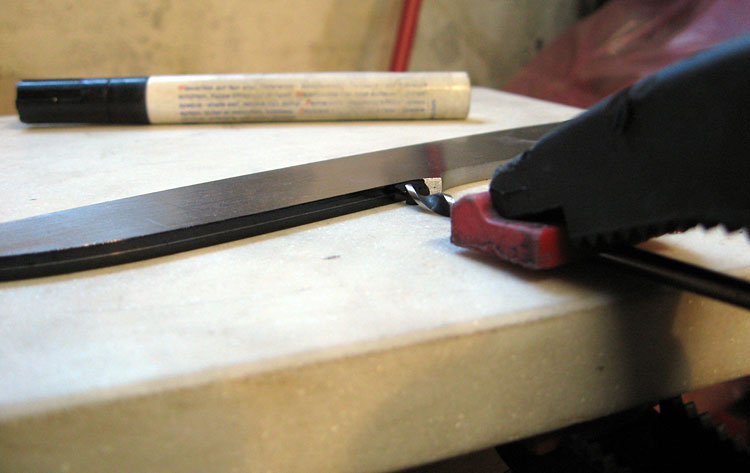

A questo punto siamo pronti per realizzare la lama, per prima cosa dobbiamo tracciare la linea verso cui punteranno i biselli. Per farlo utilizzo un sistema molto semplice, con un pennarello a vernice ricopro tutto il lato inferiore della lama, poi utilizzando una punta da trapano per legno (dello stesso spessore del coltello) faccio scorrere la lama contro la punta... della punta (scusate il gioco di parole :) ) prima da un lato e poi dall'altro. In questo modo la vernice viene asportata e ci ritroviamo con la linea ben tracciata.

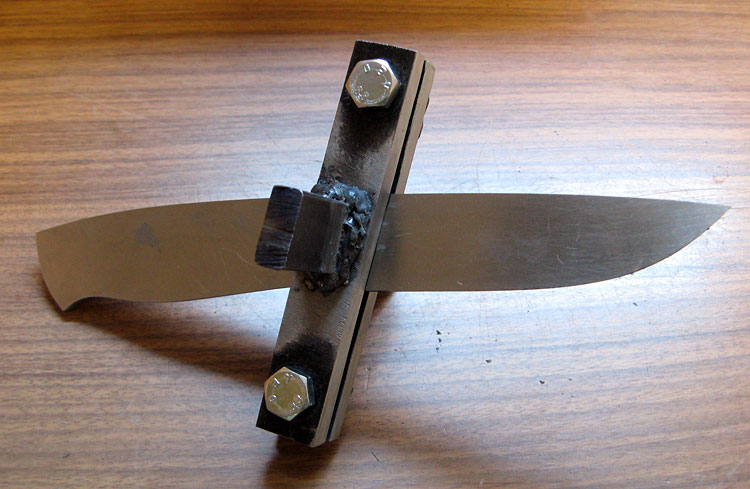

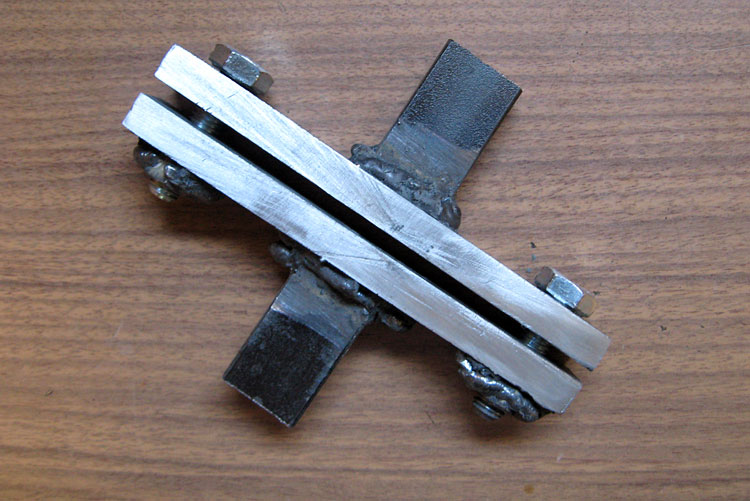

Per ottenere un tallone bello netto, durante la realizzazione dei biselli, utilizzo un semplice accessorio autocostruito (lo si nota dalle saldature scandalose).

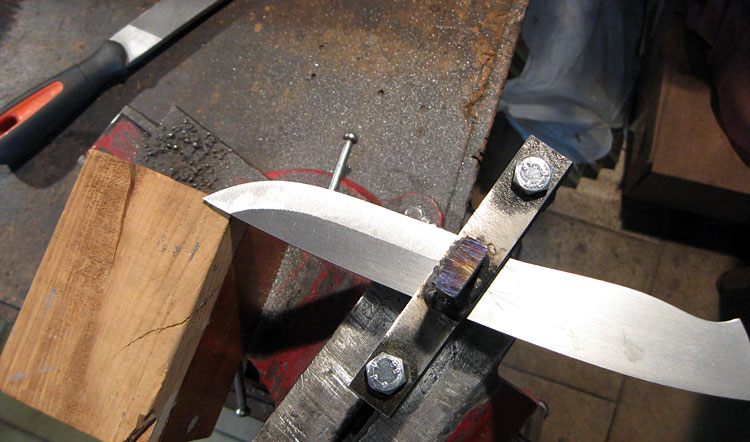

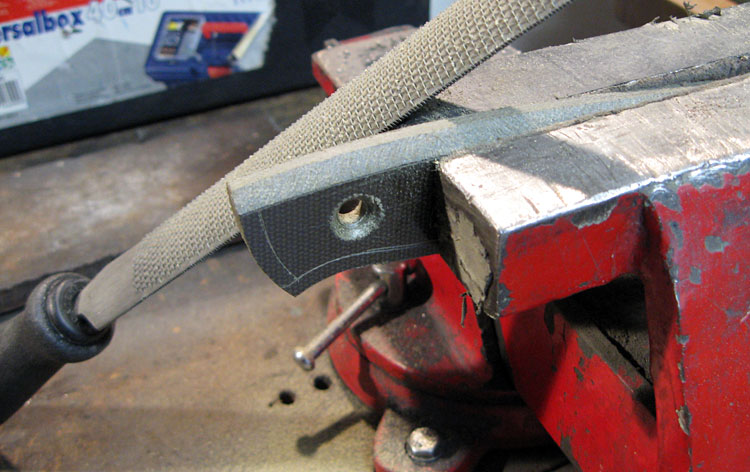

Fissato il coltello nella morsa, inizio ad asportare materiale con una lima da 20cm a taglio bastardo.

Si tratta di un'operazione lunga e va affrontata con calma. Incastro sotto al coltello un sostegno di legno per evitare che la lama fletta, se lo facesse i denti della lima si consumerebbero più velocemente del dovuto, inoltre la lama si segnerebbe in modo profondo costringendoci ad un lavoro di carteggiatura più lungo. Utilizzate sempre dei guanti protettivi, la lima è abrasiva con il metallo... figuratevi con le vostre dita! Toglieteli solo per verificare che la lama non sia troppo calda, potrebbe succedere e in quel caso la lima lavorerebbe male, lasciate che si raffreddi. Ricordatevi di non arrivare mai a far incontrare i due biselli, lasciate sempre un po' di spessore (da un millimetro a qualche decimo in meno, a seconda della tipologia di lama) per quello che, dopo la tempra, diventerà il filo.

Alla fine del lungo lavoro di bisellatura, ci ritroveremo con una lama grezza che dovrà essere ripulita da tuttti i segni lasciati dalla lima.

Operazione che andrà fatta utilizzando carta abrasiva di varie grane, parto dalla 40 e arrivo alla 400, per le grane "grosse" (40 e 80) utilizzo la lima come sostegno, per le successive utilizzo un pezzo di legno.

A lavoro ultimato, possiamo liberare la lama.

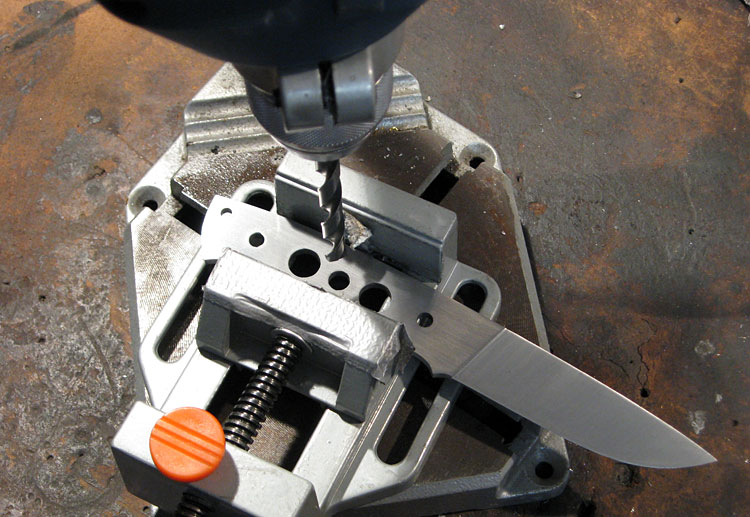

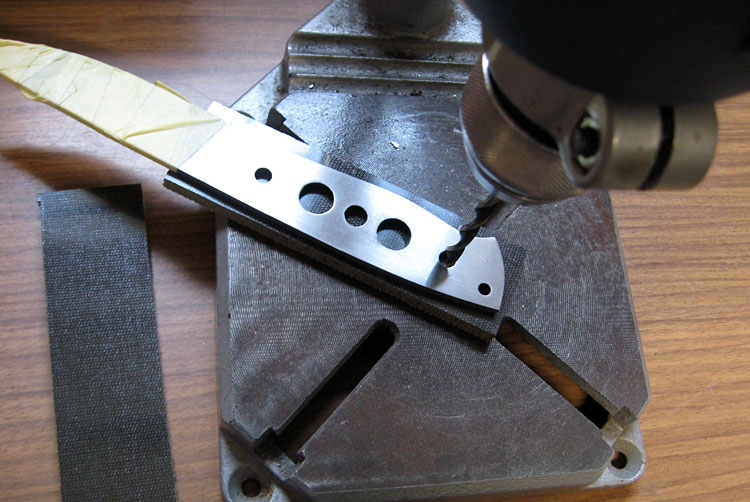

E' il momento di realizzare i fori che ospiteranno i perni di fissaggio delle guancette, se opportuno realizzeremo anche quelli di alleggerimento e quello/i per il passaggio di un eventuale lacciolo. Non avevo ancora un trapano a colonna (poi me lo ha regalato la morosa :) ) ed ho utilizzato un normale trapano montato su di un supporto apposito, non è una soluzione professionale ma sicuramente è economica.

Ripuliamo per bene il coltello e portiamo tutto a grana 400, è importante andare in tempra senza segni profondi nel metallo, eliminarli dall'acciaio temprato è molto più difficile.

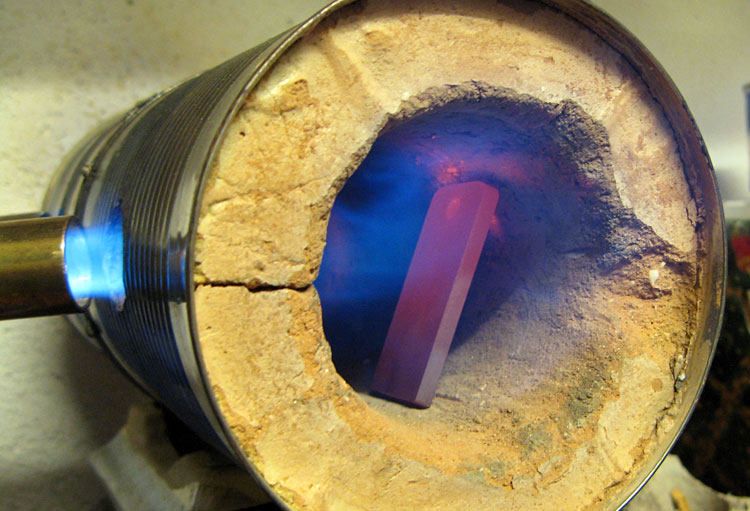

Per temprare il nostro coltello abbiamo bisogno di una forgia, per lame di medie dimensioni utilizzo una piccola forgia a gas di costruzione estremamente economica (guida alla costruzione della forgia).

La prima cosa che faccio è scaldare l'olio in cui andrà spento il coltello, per farlo scaldo al rosso ciliegia acceso un pezzetto di acciaio e lo raffreddo nell'olio.

Alcune note:

- Utilizzo 5 litri di olio per spegnere un coltello da 20/25 cm di lunghezza

- Utilizzo olio da cucina (da preferire quelli con punto di fumo più alto: soia, riso, mais, arachidi evitando di mischiarli tra loro)

Importante!

- Durante lo spegnimento vengono generati vapori che possono prendere fuoco, non state con il viso vicino al contenitore dell'olio

- Eseguite la tempra all'aperto o in un locale ben aerato

- Utilizzate guanti che vi proteggano da possibili scottature, ne esistono di specifici (cuoio all'esterno e lana all'interno) che arrivano quasi al gomito

Siamo quasi pronti per temprare il coltello, il problema adesso è quello di portare l'acciaio alla giusta temperatura, per gli acciai al carbonio che possiamo reperire più facilmente (K720, 1095, lime, roncole da riciclare ecc.) la temperatura di tempra si aggira attorno agli 800 C° e va individuata in base al colore che il metallo assume nella forgia. Esistono apposite tabelle che ci indicano le corrsipondenze tra colore e temperatura, noi dobbiamo arrivare al colore rosso ciliegia acceso. Il colore va valutato al buio, o comunque con meno luce possibile, diversamente non ne avremmo una corretta percezione cromatica. Per aiutarci nella valutazione dell'accoppiata colore/temperatura esistono apposite tabelle, ne ho caricata una qui.

Inseriamo il coltello nella forgia e, utilizzando una pinza, muoviamolo in continuazione, così che il calore si possa diffondere in modo omogeneo. Quando abbiamo raggiunto il colore giusto manteniamolo per qualche secondo e poi spegniamolo nell'olio.

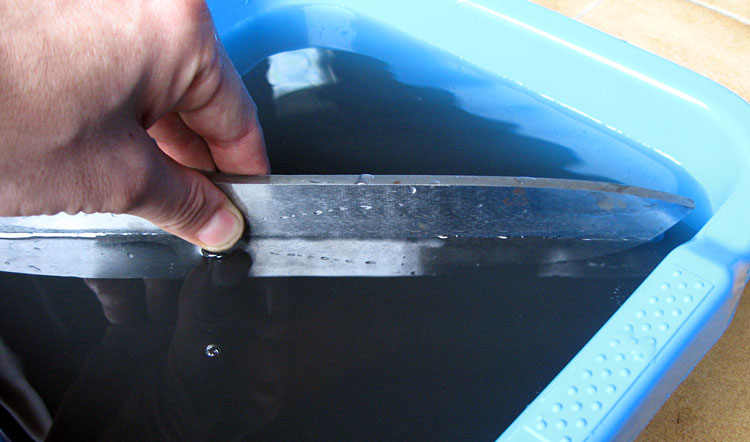

Di questa fase mancano le fotografie, si tratta di un passaggio molto delicato e non ho voluto distrarmi, ho scattato comunque alcune foto simulando uno spegnimento...

Immergo con calma il coltello nell'olio (ovviamente uso una pinza... a mani nude sarebbe piuttosto doloroso :D ), non tutto il coltello ma solo la prima parte, la lascio immersa per un paio di secondi (contate 1001, 1002), poi estraggo il coltello...

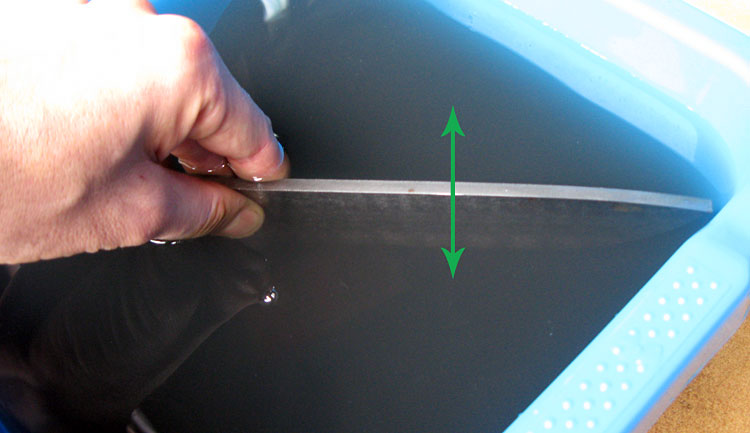

... e subito lo immergo di nuovo, questa volta completamente, muovendolo continuamente in direzione delle frecce...

Questa procedura allontana di molto il rischio che il coltello si deformi durante lo spegnimento, navigando in rete ho notato essere utilizzata da molti coltellinai, personalmente la trovo assolutamente efficace.

Una volta spento il coltello, lascio che riposi nell'olio.

Adesso è il momento di effettuare il rinvenimento del coltello, con questa operazione andremo ad eliminare le tensioni interne all'acciaio causate dallo shock termico dello spegnimento. Il rinvenimento lo faccio in un normale forno da cucina, lo porto a 200 C° e ci lascio il coltello per 90 minuti, poi, spento il forno, attendo che il coltello si raffreddi in modo naturale.

Alla fine di questa operazione il coltello è piuttosto sporco:

Si ricomincia con la pulizia tramite carta abrasiva, se non ci sono segni profondi di decarburazione parto da grana 240 e salgo fino a 1000 o più (questo in base a quanto lo si voglia lucido, a me troppo lucidi non piacciono). In casi di decarburazione evidente, parto da carta più grossa (60 o 90) per eliminarla più facilmente.

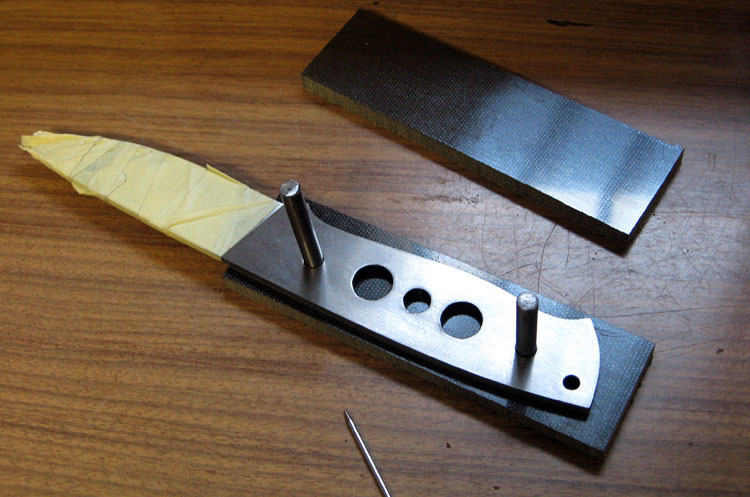

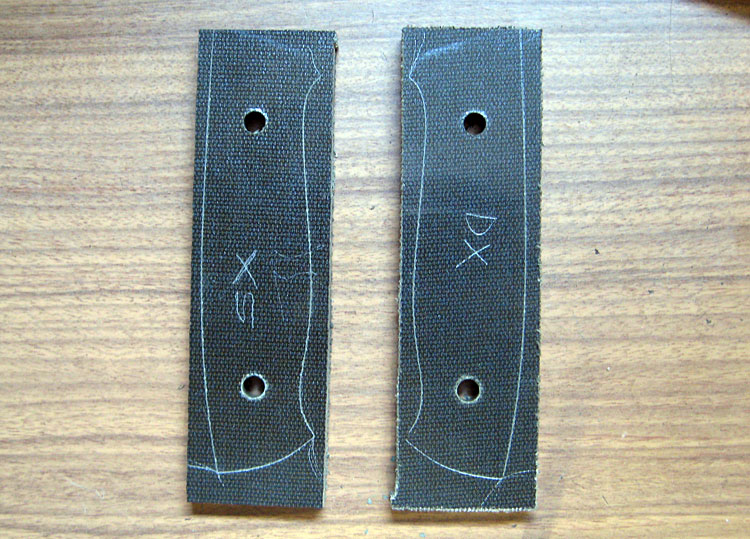

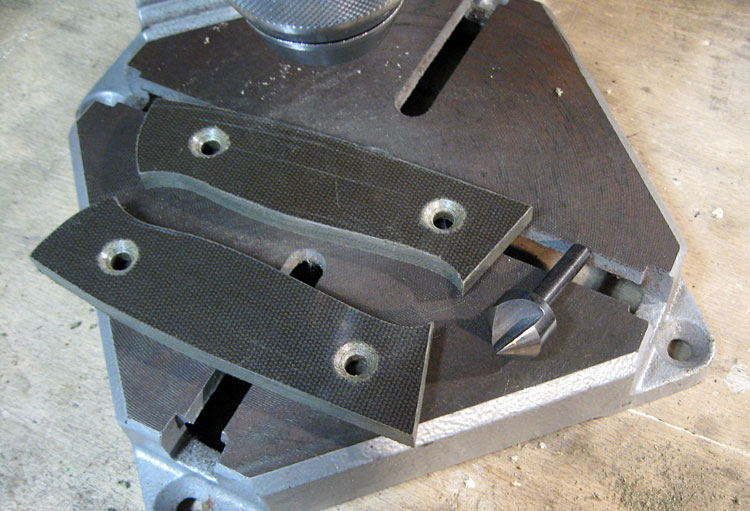

Bene, il coltello è temprato, rinvenuto e lucidato. Adesso è il momento di realizzare l'impugnatura! In questo caso ho utilizzato della micarta acquistata dal sito di LC Coltelleria, la prima cosa che faccio è realizzare i fori in cui passeranno i perni (nel mio caso, due tubicini in acciaio inox) di fissaggio.

Importante! Quando si lavora la micarta va SEMPRE utilizzata una mascherina che protegga in modo adeguato le vie respiratorie.

Utilizzando due perni in ferro, della stessa misura dei buchi, fisso il coltello alla guancetta.

Tramite un punteruolo, ricavato da un raggio di bicicletta, traccio il profilo dell'impugnatura

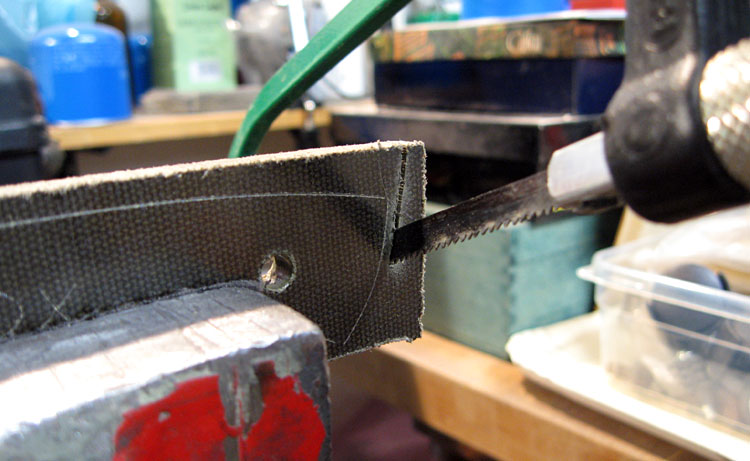

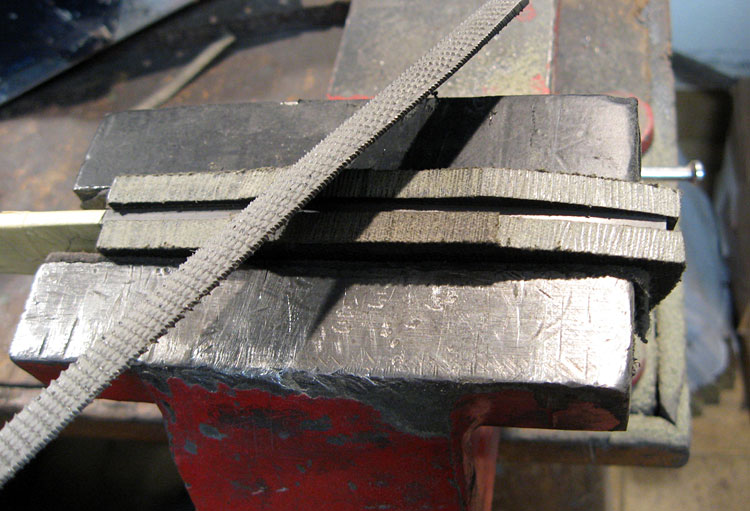

A questo punto, utilizzando un seghetto con lama per legno, inizio a sgrossare il profilo delle impugnature.

Non è necessario arrivare fino all'incisione del profilo...

Con una raspa mezza tonda da 20cm, elimino l'eccesso di micarta.

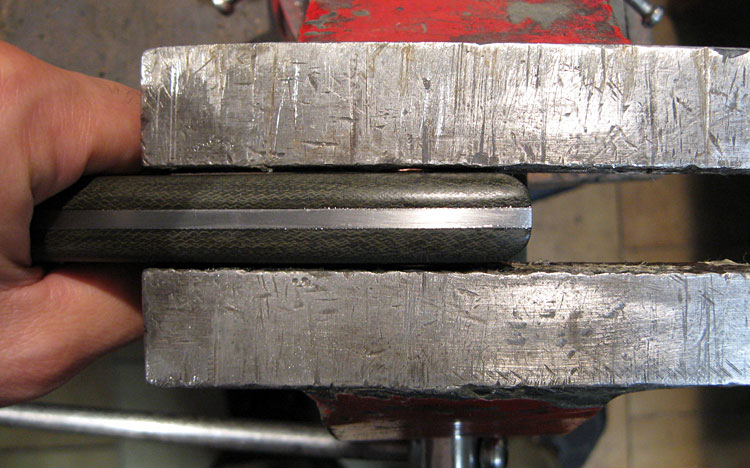

Lascio un millimetro, o poco più, di materiale prima dell'acciaio.

La raspa produce segni profondi della micarta, vanno eliminati con carta abrasiva (uso quella per legno), per farlo utilizzo ancora il tampone rigido e porto la micarta a livello del'acciaio (parto da grana 80 per eliminare la maggior parte dei segni, poi utilizzo la 240 per pareggiare micarta e acciaio).

Ora, dato che ho deciso di utilizzare dei tubi d'acciaio svasati per bloccare le guancette, devo effettuare la svasatura dei buchi di alloggiamento dei tubi.

Per farlo utilizzo uno svasatore (non l'avreste mai detto, vero?! :pensoso: ) da legno, si trova in ferramenta e costa poco.

Adesso, utilizzando un raggio da bicicletta piegato ad "U", traccio i contorni della parte di micarta che andrò ad eliminare per rendere più anatomica l'impugnatura.

Al lavoro con la raspa...

Con la raspa elimino il grosso della micarta, poi con una lima per metallo a taglio bastardo effettuo l'asportazione più fine. Ecco il risultato...

Con carta vetrata, e tanta pazienza, levighiamo le guancette...

Una volta ottenuto il grado di rifinitura desiderato, è il momento di preparare i perni/tubi di fissaggio.

Taglio i tubi ad una lunghezza leggermente inferiore (circa un millimetro in meno) dello spessore dell'impugnatura del coltello. In questo caso si tratta di tubi in acciaio inox da 6mm di diametro, non disponendo di una pressa devo rendermi il lavoro meno difficile ammorbidendo un poco l'acciaio, lo faccio effettuando una ricottura. In pratica porto l'acciaio quasi al colore bianco e lascio che si raffreddi lentamente, ho notato che i tubi dopo questa operazione si svasano più facilmente, probabilmente hanno una leggera tempra e questo trattamento la elimina.

Per fissare le guancette utilizzo, oltre ai due tubicini svasati, della colla bicomponente che offre anche il vantaggio di isolare il metallo dell'impugnatura dalle guancette in micarta, micarta che per capillarità potrebbe portare umidità al metallo facendolo ossidare. Per fare in modo che la colla aderisca perfettamente, sgrasso per bene acciaio e micarta utilizzando un prodotto adatto. Prima di sgrassare, passo della carta vetrata di grana 100 sia sulle guancette che sull'acciaio, operazione che, creando dei micro-solchi, permette alla colla di fare maggior presa.

Prepariamo la colla, utilizzo la UHU Plus, si tratta di un adesivo bicomponente senza solventi a base di resina epossidica, indurisce quasi senza perdita di volume fino a diventare una resina sintetica duroplastica. Utilizzo una miscelazione di 100 parti di legante in peso più 50 parti di indurente in peso, con questo rapporto si produce un incollaggio finale più duro con resistenza leggermente maggiore a calore, acqua e sostanze chimiche.

Dopo aver cosparso di colla le guancette, le monto sui due tubicini d'acciaio, mi aiuto con un martello di gomma per non segnarle. Dopo aver verificato che i tubicini siano ben centrati, infilo nei due lati le teste di due viti in acciaio (quelle da mobiliere) fissandole con del grasso, grasso che favorirà l'operazione di svaso.

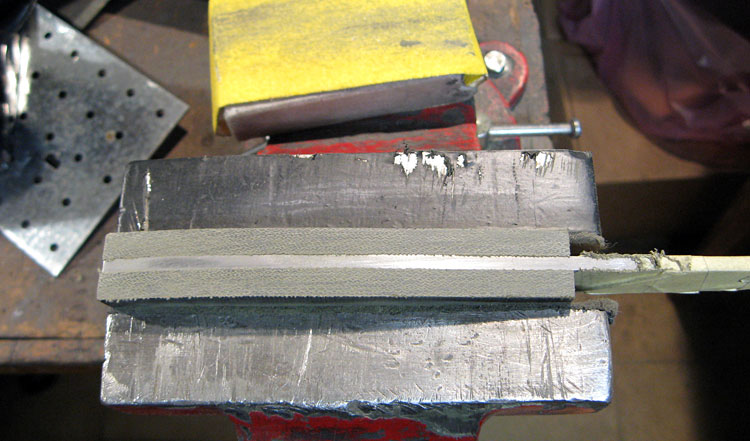

Inserisci il coltello nella morsa e stringo il più possibile...

Mentre i tubi, svasandosi, spingono le guancette contro l'acciaio la colla in eccesso verrà espulsa, la elimino utilizzando uno straccetto intriso di acetone. Alla fine di queste operazioni il coltello è praticamente terminato.

Lascio riposare il coltello per 24 ore, così che la colla asciughi completamente, passato il tempo necessario verifico che non vi siano rimasugli di resina su guancette e acciaio, nel caso vi fossero li rimuovo con carta abrasiva di grana pari a quella dell'ultima rifinitura fatta.

L'ultimo passaggio che effettuo è quello di stendere un velo d'olio su tutto il coltello, guancette comprese, utilizzo olio di vaselina ad uso enologico (si trova anche al supermercato), ha il vantaggio di non contenere sostanze tossiche per il corpo umano (quindi anche se entrasse a contatto con i cibi non creerebbe problemi).

Affilo per bene il coltello (qualcuno lo fa prima, io preferisco farlo alla fine di tutte le lavorazioni... aprirsi una mano è molto facile...) e finalmente il coltello è finito.

Emiliano