![]() [1]

[1]

Ciascuno di questi materiali, per la propria natura e in funzione dei rapporti quantitativi con gli altri, esercita un’influenza diretta sulle caratteristiche del calcestruzzo.

Il prodotto finale, il calcestruzzo indurito in opera, viene ottenuto attraverso una serie di operazioni intermedie: miscelazione, trasporto, getto, stagionatura, non tutte realizzabili con la stessa precisione e con il dovuto controllo e non è semplice, quindi, prevedere quali siano le caratteristiche finali del calcestruzzo.

Gli elementi da considerare durante la progettazione della miscela di calcestruzzo sono i seguenti:

E’ necessario precisare che il progetto della mescola deve essere eseguito nel rispetto delle norme tecniche che sono contenute nella legge del 5 novembre 1971 n. 1086. Questa legge guida il progettista a realizzare un prodotto di buona qualità e conforme alla normativa vigente sia per la determinazione della composizione volumetrica che per la qualificazione e l’accettazione dei materiali costituenti la miscela.

Le caratteristiche principali che caratterizzano il conglomerati cementizio sono:

La resistenza finale del calcestruzzo e funzione della durezza, della tenacità e della granulometria degli aggregati; del rapporto acqua / cemento; del dosaggio del cemento. In particolare è verificato che, a parità di altre condizioni, la resistenza meccanica del conglomerato cresce all’aumentare della sua massa volumica. La riduzione dei numero di vuoti è raggiunta mediante un’opportuna distribuzione granulometrica degli aggregati ottenuta con un modello di calcolo ampiamente sperimentato e fondato su una curva granulometrica ideale proposta da Bolomey:

![]() [1]

[1]

dove Pic è in passante del cemento e dell’aggregato, B è il coefficiente di Bolomey, d il diametro equivalente del vaglio considerato, D il diametro massimo dell'aggregato.

Nella pagina seguente vengono riportate e definite le variabili utilizzate

in questo modello di calcolo.

|

|

litri | Acqua di calcolo |

|

|

litri | Acqua di bagnatura |

|

|

litri | Acqua di bagnatura della classe i-esima |

|

|

|

Acqua di presa |

|

|

|

Acqua d'impasto totale |

|

|

|

Acqua di umidità |

|

|

|

Acqua di umidità della classe i-esima degli aggregati |

|

|

|

Abbassamento al cono di Abrahms (UNI 9418) |

|

|

Coefficiente di Bolomey | |

|

|

|

Contenuto relativo di cemento su massa degli aggregati + cemento |

|

|

|

Diametro equivalente del vaglio (le aperture di maglia dei setacci sono convertite in diametri moltiplicando per 1.25) |

|

|

|

Diametro massimo delle classi granulometriche |

|

|

|

Min+K |

|

|

|

Massa volumica del cemento |

|

|

|

Massa volumica del grano della classe i-esima degli aggregati |

| Gtot |

|

Massa volumica degli miscela di aggregati |

|

|

|

Dosaggio di cemento a metro cubo |

|

|

|

Massa della miscela di aggregati |

|

|

|

Massa volumica della classe i-esima degli aggregati |

|

|

|

Percentuale di passante in massa di aggregato+cemento al diametro d |

|

|

|

Percentuale di passante in massa di aggregato al diametro d |

|

|

|

Volume occupato dal cemento |

|

|

|

Volume occupato dalla classe i-esima degli aggregati |

|

|

|

Percentuale in massa della classe i-esima di aggregato |

|

|

|

Diametro massimo significativo della classe i-esima di aggregato (code passante 97%) |

|

|

|

Diametro minimo significativo della classe i-esima di aggregato (code passante 3%) |

|

|

|

Quantità di acqua stechiometrica per idratazione del cemento |

Il primo passo per progettare una miscela di conglomerato cementizio è quello di fissare il dosaggio di cemento K e di stabilire un grado di lavorabilità che permetta la migliore posa in opera del materiale.

Il coefficiente di Bolomey definito dalla formula [2] è espresso

in forma percentuale ed è stato determinato nei laboratori del Politecnico

di Torino a seguito di molteplici sperimentazioni. Questo parametro è

correlato alla lavorabilità del calcestruzzo, espresso con l’abbassamento

al cono (![]() ) e al dosaggio di cemento

(K):

) e al dosaggio di cemento

(K):

![]() [2]

[2]

Al variare si B si hanno diverse configurazioni di curve ideali. Per valori di B crescenti si ottengono maggiori quantità di fino e la curva di passanti ideale (curva di Bolomey) si sposta verso l’alto.

Importante è anche fissare il diametro massimo (D) degli aggregati da utilizzare. A tal fine è necessario seguire tre importanti suggerimenti:

Dopo aver definito il rapporto tra il dosaggio di cemento e la massa

di questo più quella degli aggregati

![]() [3]

[3]

si può determinare l’equazione del modello di riferimento che definisce il passante della sola miscela degli aggregati:

![]() [4]

[4]

da cui si ottiene la seguente:

[5]

[5]

A questo punto non è ancora nota la massa degli aggregati Gb

e quindi si può inserire un valore di primo tentativo cercando di

non allontanarsi molto dall’ordine di grandezza tipico che è circa

2300 ![]() di calcestruzzo. Il

valore corretto sarà determinato successivamente.

di calcestruzzo. Il

valore corretto sarà determinato successivamente.

Ottenuta la formula della curva ideale [5] si determina, nota la distribuzione granulometrica di ogni classi di aggregato, la curva reale come combinazione lineare dei passanti delle classi granulometrica utilizzate:

![]() [6]

[6]

dove ![]() rappresenta il

passante al vaglio i-esimo con apertura di maglia pari a d.

rappresenta il

passante al vaglio i-esimo con apertura di maglia pari a d.

L’obiettivo è quello di ottenere una curva reale molto prossima a quella ideale e quindi occorre impostare una relazione che renda minimo lo scarto tra le due curve:

![]() [7]

[7]

dove W rappresenta il passante (al setaccio con apertura d) della curva reale e G quella della curva ideale. Per risolvere il problema per ogni apertura al vaglio utilizzati si imposta un sistema come il seguente:

[8]

[8]

Questo sistema si può risolvere con vari algoritmi come il metodo

del Simplesso o con il risolutore di Excel anche se quest’ultimo impone

approssimazioni maggiori di quelle del primo metodo. Le incognite sono ![]() che rappresentano le percentuali in peso delle classi granulometriche degli

aggregati che permettono di rendere la curva reale il più possibile

vicino a quella ideale di Bolomey. Il sistema, però, può

essere risolto definitivamente solo dopo avere determinato le masse ed

i volumi degli altri costituenti del calcestruzzo. A questo livello, dopo

avere fissato il valore di Gb non conoscendo il valore di Min, occorre

fissare il valore di

che rappresentano le percentuali in peso delle classi granulometriche degli

aggregati che permettono di rendere la curva reale il più possibile

vicino a quella ideale di Bolomey. Il sistema, però, può

essere risolto definitivamente solo dopo avere determinato le masse ed

i volumi degli altri costituenti del calcestruzzo. A questo livello, dopo

avere fissato il valore di Gb non conoscendo il valore di Min, occorre

fissare il valore di ![]() provvisorio

di primo tentativo (ad esempio tutti uguali). I valori precisi si determineranno

nelle successive iterazioni.

provvisorio

di primo tentativo (ad esempio tutti uguali). I valori precisi si determineranno

nelle successive iterazioni.

L’acqua di calcolo Atot si ottiene sottraendo a quella totale d’impasto (A) l’acqua di umidità (Au):

In generale più è fine il materiale e maggiore è la superficie specifica e maggiore sarà la necessità di acqua. Nei calcoli il granulo si considera saturo a superficie asciutta (SSS). Quando l’aggregato è conservato in mucchio si può verificare che anche gli spazi intergranulari siano saturi; in questo caso l’acqua di umidità andrà sottratta da quella totale.

![]() [14]

[14]

![]() [15]

[15]

[16]

[16] [17]

[17]![]() [19]

[19]

[20]

[20] [21]

[21] [22]

[22]![]() [23]

[23]

![]() [24]

[24]

![]() [25]

[25]

Risolvendo l’equazione [25] si ottiene il volume della miscela degli aggregati:

[26]

[26]

e determinare la massa delle classi granulometriche necessarie per confezionare il calcestruzzo:

[27]

[27]

Il quantitativo di aggregato da utilizzare si ottiene sommando al valore ottenuto (Mi) la percentuale di acqua di umidità:

![]() [28]

[28]

![]() [29]

[29]

![]() [30]

[30]

Ora è possibile determinare il valore di Gb. Questo è

naturalmente ancora provvisorio in quanto non sono ancora note con esattezza

le percentuali ![]() delle classi

granulometriche ed il valore esatto di Min poiché dipende a sua

volta dalle

delle classi

granulometriche ed il valore esatto di Min poiché dipende a sua

volta dalle ![]() .

.

![]() [31]

[31]

La procedura da seguire è la seguente:

[32]

[32]

[33]

[33]

Massimizzare l’espressione [33] equivale a minimizzare il denominatore della frazione:

![]() [34]

[34]

Il sistema più semplice ed economico per aumentare la lavorabilità di un conglomerato cementizio è quello di introdurre più acqua al momento dell’impasto. Se però il dosaggio del cemento rimane costante si ottiene un notevole aumento del rapporto acqua/cemento con il sorgere di tutte le conseguenze negative per il materiale che sono trattate nel capitolo dedicato alla durabilità. Quindi se si desidera aumentare la lavorabilità del calcestruzzo senza danneggiare il materiale è necessario aumentare il dosaggio di cemento in modo da mantenere il più possibile costante il rapporto acqua/cemento.

Questa procedura, però, determina due conseguenze non desiderate:

L’altra possibilità per aumentare la lavorabilità e quella di impiegare aggregati con una curva granulometrica studiata per questa finalità. Lavorando, infatti, con diverse classi granulometriche si possono ottenere miscele che conferiscono a parità di rapporto acqua/cemento un migliore lavorabilità. Questo è possibile perché maggiore è la dimensione dell’aggregato e minore è la superficie specifica. Quindi aggregati con elevate dimensioni richiedono meno acqua per essere rivestiti dalla pasta cementizia.

La tabella successiva mostra come la quantità di acqua dipende

dalla dimensione massima della classe granulometrica utilizzata.

|

dell’aggregato |

|

||

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

La lavorabilità viene misurata con varie metodologie ma le più utilizzate sono:

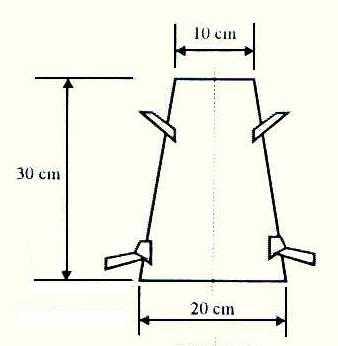

La prova consiste nel riempire il suddetto elemento con calcestruzzo disposto a strati e assestato con 25 colpi con un pestello standardizzato per ogni strato. Dopo questa operazione si solleva il cono e si registra l’abbassamento rispetto l’altezza del cono stesso.

Si possono verificare tre tipologie di abbassamenti:

La norma UNI 9858 definisce 5 classi di consistenza misurata con lo

slump test:

|

|

mm |

|

|

S2 S3 S4 S5 |

da 50 a 90 da 100 a 150 da 160 a 200 ³ 210 |

plastica semifluida fluida superfluida |

Il consistometro VeBe consiste in una tavola vibrante sopra il quale avviene la compattazione del calcestruzzo. Il conglomerato fresco viene compattato in uno stampo uguale a quello usato per la prova di abbassamento al cono . Lo stampo viene completamente sollevato e un disco trasparente viene collocato sopra la parte superiore della forma di calcestruzzo ed abbassato con cura fino al contatto con il calcestruzzo e si registra l'abbassamento. Quindi si aziona la tavola vibrante e si misura il tempo necessario affinché la superficie inferiore del disco trasparente risulti coperta completamente con la boiacca del calcestruzzo.

La norma UNI 9858 individua le seguenti classi di consistenza misurate

con in consistometro VeBe:

|

|

s |

|

V1 V2 V3 V4 |

da 30 a 21 da 20 a 11 da 10 a 5 £ 4 |

Poiché i provini cilindrici hanno alcune difficoltà

di confezionamento si utilizzano correntemente i provini cubici. La UNI

9858 ha classificato il calcestruzzo in base alle resistenze a compressione

a 28 giorni riferite a provini cilindrici di diametro 150 mm ed altezza

300 mm: ed a provini cubici di 150 mm di lato:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Il D.M. del 9/1/1996 stabilisce due tipologie di controllo della resistenza caratteristica del calcestruzzo:

![]()

Il controllo è positivo se risultano verificate:

dove ![]() è la resistenza

media dei 15 prelievi,

è la resistenza

media dei 15 prelievi, ![]() il valore minimo dei 15 prelievi e

il valore minimo dei 15 prelievi e ![]() lo

scarto quadratico medio.

lo

scarto quadratico medio.

La norma, inoltre, definisce la resistenza di un prelievo come la media della resistenza di due provini. Il provino deve essere posto sul piatto della macchina in modo che il carico sia applicato normalmente alla direzione di costipamento durante il getto.

Non è ammessa alcuna interposizione di strati di materiale deformabile (cartone, feltro, piombo, ecc.) tra i piatti della macchina e le facce del provino. Deve essere curata in particolare modo la centratura del provino sul piatto inferiore della macchina.

Il piatto superiore deve quindi essere accostato al provino, ma la completa aderenza va ottenuta sollevando lentamente il piatto inferiore, in modo da consentire l'assestamento dello snodo sferico.

Sin dall'inizio il carico deve essere applicato gradualmente, senza

urti, ed il gradiente di carico deve corrispondere a 5 +/- 2 kgf / (![]() x a) pari a circa 50 +/- 20 N/ (

x a) pari a circa 50 +/- 20 N/ (![]() x a).

x a).

Il carico deve essere aumentato sino alla completa rottura del provino

e si deve prendere nota del carico massimo raggiunto.

Figura 7.3: Distribuzione degli sforzi nel provino

compresso

La prova consiste nel sottoporre un provino prismatico di calcestruzzo

a trazione assiale. Il provino deve essere predisposto in modo da presentare

due teste di serraggio e una zona centrale, di sezione costante e di altezza

non minore di 4 volte la massima dimensione trasversale. Per la prova di

trazione si usa una macchina adatta, di precisione non minore dell'1% e

dotata di opportune articolazioni, in modo da garantire che il provino

venga caricato assialmente. Il gradiente di applicazione del carico deve

essere di 0.5 +/- 0.2 kgf/ (![]() x s) pari a circa 5 +/- 2 N/(

x s) pari a circa 5 +/- 2 N/( ![]() x

s).

x

s).

La rottura deve avvenire entro il tratto centrale di sezione costante:

in caso contrario la prova deve essere scartata e di ciò deve essere

fatta menzione nel resoconto.

Trazione indiretta

Per questa prova si possono impiegare:

a) provini cubici;

b) provini cilindrici di altezza non maggiore di 3 volte il diametro;

c) monconi di provini prismatici dopo la rottura per flessione.

Per i provini cubici e per i monconi dei provini sperimentali a flessione, la prova si esegue comprimendoli secondo le mezzerie di due facce parallele tramite due rulli di diametro uguale al lato del provino.

Per i provini cilindrici, la prova si esegue collocandoli con l'asse orizzontale fra i due piani di una pressa e comprimendoli quindi secondo due generatrici opposte.

La resistenza per trazione indiretta si misura con la seguente espressione :

![]()

dove:

P è il carico di rottura in kgf ovvero in N;

A è l'area della sezione di rottura teorica in ![]() .

.

Il gradiente di applicazione del carico deve essere di 0,5 +/- 0,2 kgf/(![]() x s) pari a circa 5 +/- 2 N/ (

x s) pari a circa 5 +/- 2 N/ (![]() x s).

x s).

Trazione per flessione

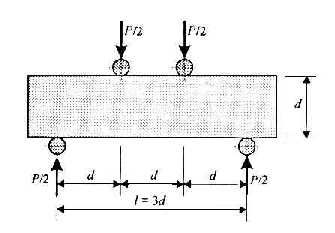

La prova può essere eseguita applicando il carico concentrato sulla mezzeria del provino,

utilizzando il dispositivo con un coltello di carico o , preferibilmente, applicando il carico, suddiviso in due parti uguali, al terzo ed ai due terzi della luce fra i coltelli di appoggio (utilizzando il dispositivo con due coltelli di carico).

Si predispongono dapprima i coltelli del banco d'appoggio fissandoli simmetricamente rispetto all'asse della macchina ad una distanza d fra di loro pari ad almeno 3 volte il lato h della sezione trasversale dei provini e minore di almeno 40 mm della lunghezza dei provini.

Si predispongono, nel caso dei due coltelli di carico, i coltelli stessi simmetricamente rispetto all'asse della macchina ad una distanza fra di loro pari a d/3.

Si colloca il provino sul banco di appoggio, centrandolo sui relativi coltelli e facendo in modo che il suo asse rimanga nel piano di flessione della macchina. Il provino va orientato in modo che il carico applicato normalmente alla superficie del provino agisca in direzione ortogonale alla direzione di costipamento.

Si accostano il coltello od i coltelli di carico, in modo da assicurare

la completa aderenza del dispositivo di carico. Si applica il carico gradualmente

fin dall'inizio, senza urti. Il gradiente di carico deve essere tale da

determinare un incremento di tensione (valutato elasticamente) nelle fibre

più sollecitate di 10 N/(![]() x s) [ = 1 kgf/(

x s) [ = 1 kgf/(![]() x s )].

x s )].

Il carico deve essere aumentato fino alla completa rottura del provino e si deve prendere nota del carico massimo raggiunto. La resistenza a trazione è:

![]()

P è il carico di rottura, in newton (kgf);

l è la distanza, in centimetri, tra un appoggio di estremità e il coltello più vicino;

B e h (altezza) sono le dimensioni trasversali del provino, in centimetri.

Figura 7.6: Schema della prova di flessione su

calcestruzzo

Per eliminare e ridurre questo fenomeno è opportuno utilizzare

aggregati ben assortiti granulometricamente oppure ridurre l’acqua in eccesso

con fluidificanti o eventualmente utilizzare la cenere volante.