![]() C

C

![]() S

S

![]() A

A

![]() F

F

E’ trascorso molto tempo da allora e oggi la produzione del cemento

Portland è realizzata con particolare attenzione sia per i materiali

di costituenti che per l’intero processo produttivo fino allo stoccaggio

in appositi contenitori.

2.1 Composizione del PortlandIl cemento Portland è prodotto per cottura di miscele costituite dal 75-78% di calcare (

Per preparare un buon cemento non è sufficiente determinare con precisione i dosaggi dei materiali costituenti ma è necessario macinarli finemente per essere sicuri che in fase di cottura la silice possa reagire con la calce per dare il silicato.

I costituenti elementari del portland, che qui sono elencati con a fianco la simbologia adottata,

![]() C

C

![]() S

S

![]() A

A

![]() F

F

durante la cottura reagiscono tra loro dando origine ad alcune strutture mineralogiche che rappresentano i principali elemento chimici del cemento che sono responsabili del processo di presa e indurimento:

La miscela di ![]() e

e ![]() prende il nome di celite e costituisce il connettivo per l’alite e la belite

in cui sono immerse con distribuzione casuale.

prende il nome di celite e costituisce il connettivo per l’alite e la belite

in cui sono immerse con distribuzione casuale.

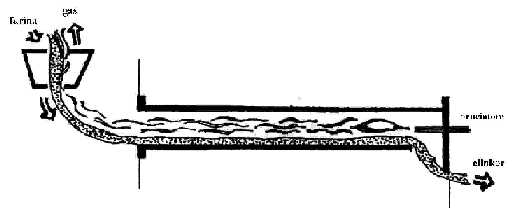

Dopo una grossa frantumazione sul luogo di estrazione calcare e argilla sono inseriti in mulini a palle costituiti da cilindri di lamiera di acciaio. All’interno vi sono corpi macinanti in cromo - nichel di elevata durezza che occupano circa 1/3 del volume disponibile del mulino. Ottenuta la farina, dopo la macinazione in mulino, si procede alla omogeinizzazione finale che è realizzata in grossi sili in cui viene insuflatta aria dal basso determinando un mescolamento della polvere. Dopo questo procedimento la farina è pronta per essere inserita all’interno del forno di cottura.

Di solito sono utilizzati forni rotanti che sono costituiti da un cilindro di acciaio rivestito internamente da uno strato di materiale refrattario. Il forno è mantenuto in continua rotazione (1-2 giri al minuto) ed ha una leggera inclinazione pari a 5° che garantisce l’avanzamento del materiale durante la cottura.

Il bruciatore che alimenta le reazioni chimiche è posto nel lato opposto a quello dove entra la farina.

Il processo di cottura dei materiali di partenza del cemento di propone i seguenti obiettivi:

|

°C |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Reazioni tra prodotti di decomposizione |

|

|

|

|

|

|

|

|

|

|

|

|

Le reazioni chimiche sono fortemente endotermiche ed avvengono in fase solida o in liquido magmiforme. Questo determina una cinetica molta bassa che crea molti problemi durante la produzione; risulta molto efficiente realizzare impianti che permettono di superare i 1500 °C per un tempo adeguatamente lungo per completare le reazioni chimiche.

Il materiale che esce dal forno rotativo è il clinker di Portland.

Esso si presenta in forma sferica, di dimensione variabile dai 3 ai 25

mm di diametro e costituita per il 75-85% da ![]() e

e ![]() , per il 20-25% da

, per il 20-25% da ![]() e

e ![]() . In realtà i composti

non sono puri ma contengono disciolte alcuni impurezze di ossidi per cui

è più corretto indicarli con le fasi corrispondenti: alite,

belite e celite. L’alluminato-ferrito tetracalcico è una soluzione

solida di composizione variabile contenete calce, allumina e ossido di

ferro e viene chiamata fase ferrica.

. In realtà i composti

non sono puri ma contengono disciolte alcuni impurezze di ossidi per cui

è più corretto indicarli con le fasi corrispondenti: alite,

belite e celite. L’alluminato-ferrito tetracalcico è una soluzione

solida di composizione variabile contenete calce, allumina e ossido di

ferro e viene chiamata fase ferrica.

Oltre a questi componenti principali il clinker di Portland è costituito da piccole percentuali di impurezze tra le quali risultano più frequenti ossidi di magnesio, titanio, manganese, potassio e sodio. Questi ultimi due sono particolarmente importanti perché regolano il valore del pH della pasta cementizia.

Una volta prodotto il clinker esso viene macinato in batterie di mulini a sfere. Questa lavorazione è la più importante di tutto il processo di fabbricazione del cemento in quanto le caratteristiche del prodotto finale dipendono principalmente dal grado di macinazione del clinker. Infatti, la presa e velocità di idratazione dipendono dalle caratteristiche superficiali che il materiale presenta.

Durante la macinazione viene aggiunta una piccola percentuale di gesso

che ha la funzione di normalizzare la presa e l’indurimento. Si ottiene

in tal modo il cemento Portland.

Avvenuta la presa il processo di idratazione continua (indurimento) anche se con una velocità sempre minore che può durare mesi ed anni. Convenzionalmente questa fase che viene chiamata indurimento si conclude dopo 28 giorni di stagionatura dalla posa in opera. A questa scadenza, però, corrisponde approssimativamente ai 2/3 della resistenza meccanica teoricamente sviluppabile a tempo infinito.

Il meccanismo di idratazione della pasta cementizia è molto complesso e quindi si descriveranno solo le fasi più importanti.

Le reazioni chimiche che si sviluppano grazie all’azione chimica dell’acqua nei confronti dei granuli della polvere di cemento avvengono in successione temporale:

![]()

![]()

![]()

La prima reazione provoca una forte richiesta di calce idrata (portlandite)

che non riesce ad essere soddisfatta, per l’elevata velocità cui

procede, dalla sola decalcificazione dell’alite. Questo provoca una decalcificazione

anche della belite che, però, determina una produzione di altri

composti poveri di ![]() e quindi

peggiorerebbe le caratteristiche meccaniche. Per risolvere tale problema

si aggiunge una piccola percentuale di gesso che reagisce preferenzialmente

con l’alluminato tricalcico riducendo la richiesta di calce idrata rallentando

la presa e l’indurimento.

e quindi

peggiorerebbe le caratteristiche meccaniche. Per risolvere tale problema

si aggiunge una piccola percentuale di gesso che reagisce preferenzialmente

con l’alluminato tricalcico riducendo la richiesta di calce idrata rallentando

la presa e l’indurimento.

![]()

![]()

In ogni caso, pero, la quantità di gesso non deve superare i limiti prescritti in quanto l’ettringite presenta una densità minore del materiale nel suo insieme e una sua presenza massiccia pregiudicherebbe un buon comportamento meccanico del materiale finale.

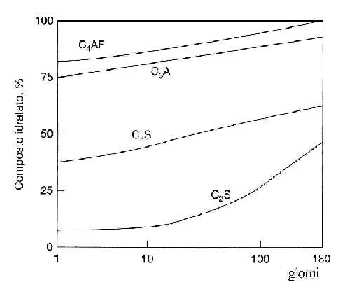

E’ molto interessante confrontare le diverse velocità di reazione dei vari composti del cemento portland. Nel grafico successivo sono riportate le percentuali di idratazione in funzione del tempo di stagionatura dei singoli composti sottoposti ad una separata azione dell’acqua.

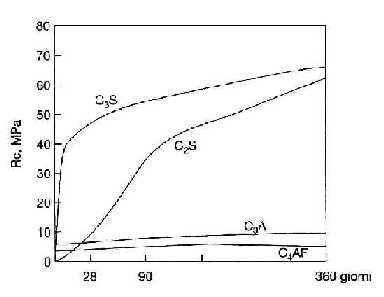

Nel prossimo grafico, invece, sono riportate le resistenze meccaniche dei composti in funzione del tempo di stagionatura.

La prova di presa si effettua facendo affondare nella pasta contenuta in un anello a forma di tronco di cono l’ago di Vicat cioè un ago d’acciaio di sezione normalizzata pesante complessivamente 300 g. L’entità dell’affondamento viene letto su una scala graduata. Si definisce inizio della presa il momento in cui l’ago si arresta alla distanza di 4 (± 1) mm dal fondo e termine presa il momento in cui l’ago penetra nella pasta non più di 0.5 mm.

La norma di riferimento è entrata in vigore il 22/9/1993 con apposito decreto che abroga le leggi precedenti sostituendole con la norma europea sperimentale ENV 197 la cui versione italiana è nota con la seguente sigla ENV UNI 197.

La normativa si proponeva di classificare tutti i cementi utilizzati all’interno della Comunità Europea. E’ inevitabile, quindi, che definisse un numero molto elevato di cementi e dei loro costituenti:

CEM I 42.5 R

|

|

cemento Portland |

|

|

cemento Portland composito |

|

|

cemento d’altoforno |

|

|

cemento pozzolanico |

|

|

cemento composito |

|

|

|

Sigla |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

||||||||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||||

CEM I: cemento Portland

E’ costituito per il 95% da clinker e per il 5% da composti secondari. L’alta percentuale di clinker conferisce una buona lavorabilità e un rapito indurimento e permette di scasserare più rapidamente ma necessità di particolare attenzione per evitare rapidi essiccamenti. L’alto calore di idratazione non permette un suo utilizzo per getti massivi.

CEM II: cemento Portland composito

Questo tipo può contenere dal 65 al 94% di clinker a seconda dei sottotipi che prevedono, in alternativa al cemento, loppe granulate, microsilice, pozzolane o ceneri volanti. A questi componenti principali si associano altri di minore importanza fino ad un massimo del 5%.

CEM III: cemento d’altoforno

Contiene clinker in quantità variabile da 20 a 64%, loppe d’altoforno fino ad un massimo del 80% e altri componenti meno pregiati entro il 5%.Le loppe sono sottoprodotti della lavorazione della ghisa in altiforni. Esse hanno una notevole attività idraulica ma solo allo stato vetroso per cui occorre raffreddare violentemente le scorie allo stato liquido per ottenere granuli di loppe altamente reattivi.

CEM IV: cemento pozzolanico

Si ottiene inserendo durante la macinazione oltre al clinker e al gesso la pozzolana naturale o artificiale. Ha una percentuale di clinker dal 45 al 89% e da 11 a55% di pozzolana, microsilice e da componenti secondari entro il 5%. La pozzolana è una pietra naturale caratterizzata dalle seguenti proprietà:

CEM V: composito

Questo cemento è costituito da 20-64% di clinker e dalla restante

parte dagli altri componenti base riportati nella normativa e qui riportati

nella seguente tabella.

|

|

La resistenza iniziale di un cemento è la resistenza meccanica a compressione determinata a 2 o a 7 giorni secondo EN 196-I.

Per ogni classe di resistenza normalizzata si definiscono due classi

di resistenza iniziale, una con resistenza iniziale ordinaria e l'altra

con elevata resistenza iniziale contrassegnata dalla lettera R .

Manca!

I cementi devono possedere una stabilità volumetrica. La prova

di espansione proposta dalla norma è indispensabile per verificare

la presenza o meno dei composti responsabili della variazione di volume

durante l’idratazione del cemento e che determinano una riduzione della

durabilità del manufatto. Per tutti i tipi di cementi l’espansione

secondo la UNI EN 196-3 deve soddisfare i requisiti fissati dal seguente

prospetto.

|

|

|

[min] |

[mm] |

|||

|

|

|

|||||

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

||

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

Le prove chimiche che la normativa stabilisce sono:2.5.2.3 Requisiti chimici