L’INCISIONE E LO STAMPAGGIO

DEI DISCHI FONOGRAFICI

Edgardo Magnaghi

L’incisione del disco fonografico

Dopo che era stata perfezionata la tecnica della registrazione magnetica,

negli anni 40, la registrazione su disco non fu più eseguita direttamente

dalla sorgente sonora; ma da un nastro magnetico precedentemente registrato.

Per registrare su disco è necessaria una apparecchiatura estremamente

precisa che solo poche ditte erano in grado di costruire. La più

diffusa in Europa è il fonoincisore NEUMANN di fabbricazione tedesca.

Il giradischi dell’apparato registratore è assai pesante

onde eliminare ogni rotazione spuria e dotato di un adatto filtro meccanico,

situato tra il motore e il piatto rotante, che assicura a quest’ultimo

un moto rotatorio assolutamente uniforme. Il meccanismo motore è

costruito in modo da consentire tutte le velocità di rotazione

normalizzate per la registrazione. In genere è usato un motore

sincrono, affinchè la velocità di rotazione sia rigorosamente

costante. Il controllo della velocità di rotazione è attuato

con metodi stroboscopici.

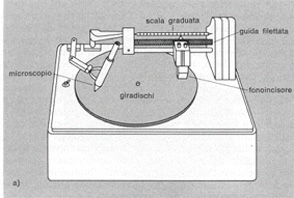

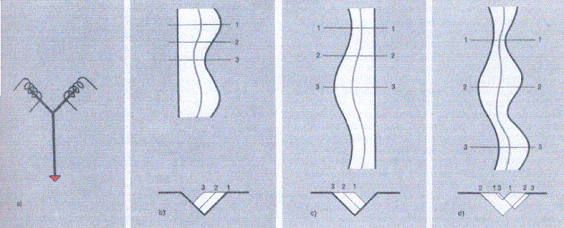

Come si può osservare nella Fig. 1a, un asse filettato fa da guida

al trasduttore fonoincisore, costringendolo ad avanzare in direzione radiale

in modo che la punta tagliente del fonoincisore incida sul disco un solco

a spirale. Il passo di filettatura dell’albero guida può

variare entro certi limiti e di conseguenza varia il numero dei solchi

contenuti in un centimetro di distanza radiale. Per alcune registrazioni

si adopera un passo variabile e in tal caso la distanza radiale fra solchi

contigui è commisurata all’ampiezza di incisione (piccola

distanza fra i solchi quando l’ampiezza delle ondulazioni dovuta

all’incisione è piccola, grande distanza fra i solchi quando

l’ampiezza di incisione è grande). In questo modo si riesce

ad ottenere la migliore utilizzazione del disco, dato che, a parità

di dimensioni, si registra la quantità massima possibile di informazioni

e si raggiunge la durata massima della registrazione. Il materiale rimosso

dal procedimento di incisione (sotto forma di filetti o trucioli) viene

spinto verso l’apertura di un tubo che è situato nelle immediate

vicinanze dell’utensile d’incisione e collegato a un sistema

aspirante.

Fig.1

in a): schema di giradischi per incisione

in b): sagoma dell’utensile (o puntina) da incisione.

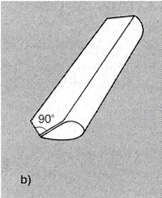

I fonoincisori sono muniti di un utensile,

cioè una punta tagliente la cui forma è quella riprodotta

nella Fig. 1b; questo è dotato di un solo grado di libertà,

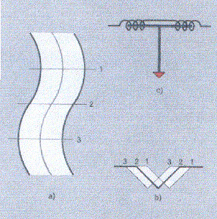

nel caso della registrazione monofonica, come suggerisce la Fig. 2 cioè

può oscillare solo su un piano perpendicolare a quello del disco,

in senso radiale (come nel caso della sopra citata figura), dando luogo

al solco ondulato lateralmente, o in senso verticale, dando luogo al solco

di profondità variabile. Quest’ultimo è però

presto caduto in disuso, nella produzione commerciale, perché meno

adatto a registrazioni di alta fedeltà a causa delle maggiori distorsioni.

Nel caso della registrazione stereofonica, invece, come suggerisce la

Fig. 3, i gradi di libertà sono due, e due diversi trasduttori,

ciascuno alimentato da uno dei due canali, comunicano all’utensile

d’incisione due distinti movimenti vibratori in direzioni fra loro

perpendicolari in un piano normale alla superficie del disco e orientati

a 45° rispetto a tale superficie (a 90° rispetto alle pareti del

solco).

Fig. 2 In a) solco di un disco monofonico

visto da sopra; in b) sua sezione trasversale;

in c) collegamento dell’utensile con il trasduttore per incisione

monofonica schematizzato.

Fig. 3 Schemi analoghi a quelli della Fig.

2 nel caso di dischi stereofonici.

Sono dati, in a) lo schema del collegamento dell’utensile al trasduttore

per l’incisione, in b), c), d), i solchi incisi rispettivamente

sulla destra, sulla sinistra e su entrambi i lati, ciascuno visto dall’alto

e con la relativa sezione.

Fig. 4

Schema di un trasduttore per l’incisione monofonica

L’utensile di incisione normalmente

è di zaffiro, di rubino sintetico o di altro materiale duro. Durante

la registrazione l’utensile può venire riscaldato in modo

che la superficie del solco da esso scavato risulti ben levigata in quanto

la registrazione originale viene eseguita su un disco costituito da un’anima

di alluminio rivestita sulle due facce con un materiale plastico nel quale

viene inciso il solco; con questo accorgimento il rumore in sede di riproduzione

risulta notevolmente ridotto. L’utensile può venire scaldato

mediante poche spire di filo metallico avvolte attorno a essa e percorse

da una corrente continua (a bassa tensione).

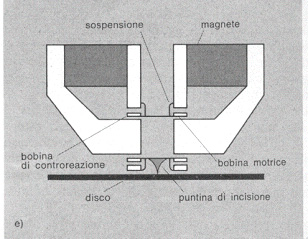

Il trasduttore che imprime il movimento alla testina è, per la

registrazione monofonica, rappresentato nella Fig. 4 che mostra in sezione

un moderno fonoincisore a bobina mobile, dotato di controreazione elettromeccanica.

L’organo vibrante è del tipo elettrodinamico con due bobine

mobili fra loro solidali e poste nel campo di un magnete permanente; una

è la bobina motrice, l’altra è quella microfonica

di controreazione, ed entrambe sono avvolte su un medesimo supporto cilindrico

al quale è attaccata anche l’utensile d’incisione.

Il sistema vibrante è progettato in modo da oscillare nella direzione

voluta e nella banda di frequenze comprese fra 30 e 16.000Hz circa, con

una frequenza di risonanza di alcune centinaia di Hertz.

La bobina motrice è alimentata dall’uscita dell’amplificatore

(vedi Fig. 6) che le trasmette le correnti generate dalla lettura di un

nastro magnetico o dai microfoni che raccolgono i segnali sonori. L’uscita

della bobina di controreazione è invece collegata in controfase

all’ingresso dello stesso amplificatore. Poiché tale bobina

genera una forza elettromotrice proporzionale alla velocità di

vibrazione di tutto l’organo mobile, per effetto della controreazione

la velocità di vibrazione risulta indipendente dalla frequenza;

cioè dipende dalla sola ampiezza del segnale di alimentazione ed

è a essa proporzionale su tutta la banda da 30 Hz a 16.000 Hz.

La caratteristica di frequenza desiderata (caratteristica di registrazione)

viene ottenuta “pesando” mediante l’equalizzatore le

diverse frequenze contenute nel segnale inviato all’amplificatore.

Due trasduttori analoghi a quello descritto vengono impiegati nella registrazione

stereofonica.

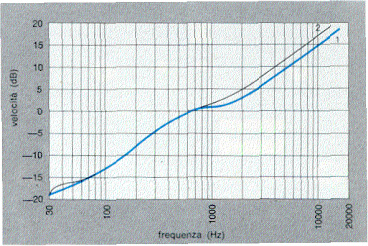

La caratteristica di registrazione definisce quindi la risposta in frequenza

dell’intero apparato registratore; essa è riscontrabile in

un diagramma che mostra come vari la frequenza con la velocità

di oscillazione impressa all’utensile d’incisione, per un

segnale sinusoidale di ampiezza costante. Per le incisioni su disco a

scopi professionali si adopera in genere una caratteristica di registrazione

come quella mostrata nella Fig. 5, detta ortoacustica; essa è essenzialmente

una caratteristica ad ampiezza di incisione indipendente dalla frequenza,

quando la tensione elettrica di alimentazione del fonoincisore sia costante.

Ovviamente, in sede di riproduzione, occorre che l’apparato fonoriproduttore

possieda una caratteristica di frequenza inversa di quella suddetta, in

modo che la curva di risposta globale del fonoregistratore e del fonoriproduttore,

considerati come un unico apparato, risulti indipendente dalla frequenza.

Anche per i dischi fonografici commerciali la caratteristica velocità-frequenza

è stata normalizzata nel 1954 negli Stati Uniti e successivamente

anche altrove.

L’andamento generale della caratteristica di registrazione è

stato suggerito dalla necessità di esaltare l’ampiezza di

incisione alle frequenze più alte, per essere certi che le ondulazioni

del segnale superino le irregolarità superficiali del disco che

sono la causa del fruscio e per limitare al tempo stesso l’ampiezza

di incisione alle basse frequenze, onde evitare la sovrapposizione di

due solchi contigui.

Caratteristiche normalizzate velocità-frequenza

(linea guida), usate per l’incisione dei dischi:

1, caratteristica adottata dalla RIAA (Record Industry Association of

America)

2, caratteristica ortoacustica, specialmente usata per scopi professionali.

Come precedentemente discusso, l’incisione

che riproduce le oscillazioni del segnale acustico viene eseguita in direzione

parallela al piano del disco e perpendicolare al solco non modulato, cioè

nella direzione del raggio del disco passante per il punto del solco considerato

( incisione laterale od orizzontale).

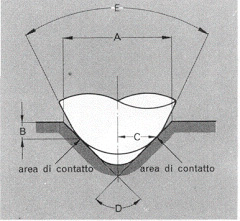

La forma del solco e della puntina di lettura e la loro posizione reciproca

durante la lettura della pista sonora sono rappresentate nella Fig. 7.

Perché il contatto sia corretto occorre che esso avvenga in areole

puntiformi, in corrispondenza della parte centrale delle pareti del solco.

Un contatto troppo superficiale, quale si avrebbe con una puntina troppo

grande rispetto al solco, o un contatto sul fondo, quale si avrebbe con

una puntina troppo sottile, aumenterebbero notevolmente le distorsioni

e il fruscio perché in tali zone l’incisione risulta meno

perfetta; inoltre con un contatto superficiale la puntina potrebbe saltare

i solchi.

Sia le dimensioni dei solchi sia le velocità di rotazione dei dischi

sono state normalizzate; si sono definiti così tre tipi di solco:

quello largo (o normale), il solo adoperato fino a circa il 1950 e di

uso tipico per i dischi 78 giri/min, è stato soppiantato dal disco

sottile (microsolco) adoperato per i dischi da 45 giri/min e per quelli

da 33 e 1/3 giri/min; il solco ultrasottile che veniva adoperato per dischi

da 16 e 2/3 giri/min, destinati a contenere registrazioni di notevole

durata (fino a un’ora) senza tuttavia elevate esigenze di qualità.

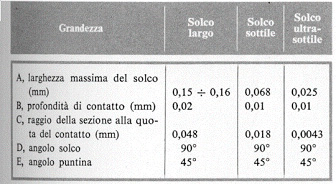

La tabella I riassume le dimensioni normalizzate dei tre tipi di solchi

e di puntine di lettura.

Fig. 7

Forma del solco e della puntina di lettura e loro posizione reciproca

: A, larghezza massima del solco in corrispondenza della superficie del

disco; B, distanza del punto di contatto tra puntina e solco dalla superficie

del disco; C, raggio della sezione trasversale della puntina di lettura

a livello del punto di contatto; D ed E sono gli angoli del solco e della

puntina.

Nella Tab. I sono riportati alcuni valori relativi a tre tipi di puntine.

Tab. I – DIMENSIONI NORMALIZZATE DEI

TRE

TIPI DI SOLCHI E DI PUNTINE

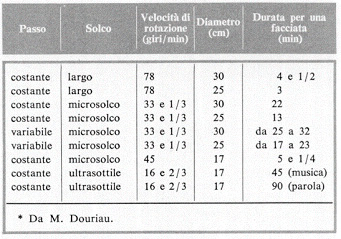

La massima durata del programma che può essere registrato in un disco dipende ovviamente dal suo diametro, dalla velocità di rotazione, dall’intervallo tra due spire adiacenti che determina il numero di spire contenute in una corona circolare di spessore pari a un centimetro (e dipende a sua volta dal tipo di solco) e infine dal diametro ammesso per il solco interno più piccolo. Quest’ultimo è limitato dal fatto che le distorsioni, in sede di riproduzione, tendono a crescere con il diminuire del diametro del solco. Alcune delle caratteristiche principali (diametro del disco, tipo di solco, velocità di rotazione, durata, ecc.) dei dischi normalizzati prodotti sono riassunti nella Tab. II.

Tab. II – DATI RELATIVI A VARI TIPI NORMALIZZATI DI DISCO

Il numero dei solchi in 1 cm di larghezza in senso radiale è pari a 38-40 per i dischi a solco largo (normale), a 88-120 per quelli microsolco e a 200 per quelli con solco ultrasottile. La distanza tra solchi contigui determina anche, come già detto, il limite della massima escursione laterale (ampiezza di oscillazione) che può essere ammessa nella modulazione, senza pericolo di interferenze fra i solchi: circa 0,1 mm per il solco largo, circa 0,04 mm per il microsolco, circa 0,02 mm per il solco ultrasottile; questi valori si riferiscono alla banda compresa fra 200 e 2000 Hz. Le massime durate dei programmi registrabili sui vari tipi di disco sono indicate nella stessa Tab. II.

Stampaggio dei dischi

Il pregio essenziale del procedimento di

registrazione meccanica del suono su disco e anzi il solo vantaggio importante

che tale sistema ha conservato per lungo tempo rispetto alla registrazione

su nastro magnetico, per altri motivi più vantaggiosa, è

la facilità con la quale si possono ottenere copie della registrazione

in numero praticamente illimitato e a basso costo. Il processo di fabbricazione

è strutturato in cinque fasi principali.

1) Ripresa del del programma sonoro per mezzo di microfoni e registrazione

di tale programma su un nastro magnetico ad altissima fedeltà.

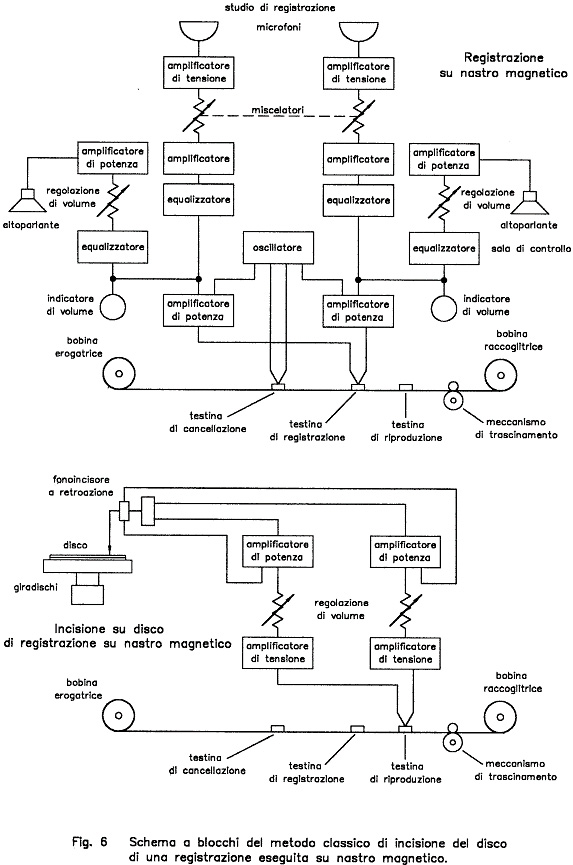

2) Trascrizione della registrazione dal nastro su disco. (Vedi Fig. 6)

3) Fabbricazione della matrice che sarà adoperata per la stampa

delle copie. A questo scopo si ricava, prima una copia in positivo (cioè

con la forma del solco in rilievo) dal disco precedentemente inciso. Dal

positivo si ottengono le matrici (stamper).

4) Preparazione della materia prima destinata allo stampaggio delle copie.

5) Stampa delle copie mediante due matrici, una per ciascuna faccia del

disco.

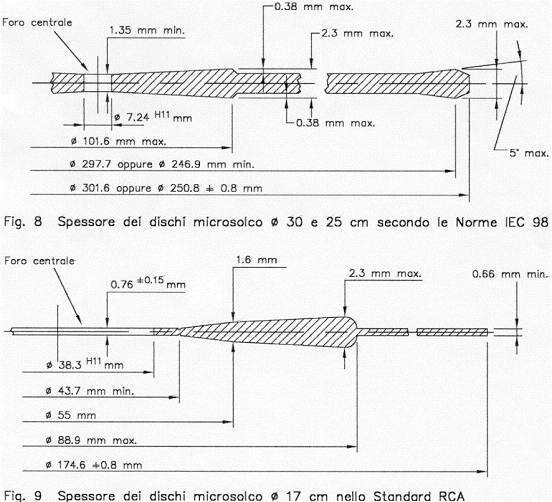

Le Fig. 8 e 9 mostrano, in sezione ingrandita, il profilo dei dischi

microsolco secondo le Norme IEC 98.

Appare evidente che l’uso della registrazione magnetica per la prima

registrazione del programma si è generalizzato per il vantaggio

essenziale di poter cancellare e correggere quante volte si vuole la registrazione

effettuata e controllarne immediatamente il risultato mediante la riproduzione

diretta, senza necessità di operazioni intermedie.

La fabbricazione delle matrici e lo stampaggio avvengono con il seguente

procedimento: servendosi del disco originale (risultato dalla seconda

fase del processo generale di fabbricazione) si ottiene mediante galvanoplastica

(tecnica di riprodurre oggetti sfruttando i fenomeni dell’elettrolisi)

una copia metallica denominata “padre” (master), nella quale

la pista sonora appare in rilievo anziché sotto forma di solco.

Dalla copia “padre, sempre per galvanoplastica, si ottiene una

“madre” con il solco inciso e da quest’ultima si ottiene

la matrice definitiva (stamper), con la pista in rilievo, adoperata per

lo stampaggio delle copie. Il “padre” viene conservato in

archivio per poterne ottenere, in caso di necessità, nuove matrici

per sostituire quelle che siano state deteriorate dall’uso.

La materia inizialmente usata per la fabbricazione dei dischi 78 giri/min

era una mescolanza omogenea di gomma lacca, coppale, materia colorante

e sostanze zavorra (caolino, polvere d’ardesia e simili), ridotte

in polvere finissima. Questi dischi erano molto duri, ma fragili e soggetti

a usura piuttosto rapida; inoltre le loro irregolarità superficiali

erano relativamente grandi e davano origine a un fruscio (rumore di fondo)

abbastanza elevato durante la riproduzione.

I successivi dischi a microsolco sono invece costituiti di materie plastiche

(resine sintetiche viniliche) che hanno sostituito con vantaggio la gomma

lacca; si ottengono così dischi assai meno fragili, più

leggeri e quasi esenti da fruscio, per la grande regolarità della

superficie del solco. Quest’ultima proprietà è quella

che à consentito di ottenere le registrazioni ad alta fedeltà

e lunga durata, con solco sottile e bassa velocità di rotazione

del disco.

La stampa delle copie avviene per pressione tra le due matrici, una inferiore

e una superiore (Fig. 10), fissate sulle due piastre di una pressa idraulica.

Nella pressa viene introdotta una tavoletta, solitamente per i dischi

a microsolco di cloruro di polivinile, riscaldata a circa 130 °C,

che sarà compressa, come si è detto, tra le due matrici

anch’esse calde, nelle quali in precedenza sono state inserite le

etichette circolari.

Prima di essere confezionati, i dischi devono essere ripresi per la tranciatura

del profilo esterno e del foro centrale (Fig. 11).

Fig. 10 Stampaggio con etichettatura del disco

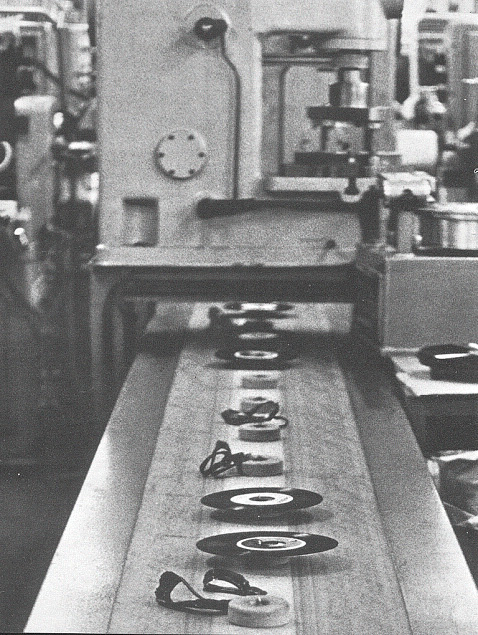

Fig. 11 Il disco su un nastro trasportatore

viene avviato al confezionamento.

Si notano le “bave” di tranciatura che mediante il medesimo

nastro sono avviate alla rigenerazione

Enciclopedia della scienza e della tecnica – MONDADORI (1965)

M. Douriau : Stereofonia, dischi alta fedeltà. Parigi (1960)

G. Slot : Dal microfono all’orecchio. Eindhoven (1960)