Tecnologia del fotovoltaico

CENNI STORICI

Se il XIX secolo è stato il secolo del carbone, e il XX quello del petrolio e dell’uranio, il XXI sarà sicuramente ricordato per l’utilizzo delle energie rinnovabili, in particolare quella solare.

Dopo la crisi petrolifera degli anni ’70,

infatti, si è andata sempre più affermando la necessità

di trovare soluzioni alternative e

significative al petrolio la cui utilizzazione costituisce inoltre la principale

causa dell’inquinamento atmosferico.

Degrado ambientale, progresso tecnologico, consapevolezza dell’opinione

pubblica, coscienza politica, sono i quattro elementi che all’apertura del terzo

millennio creano la completa prospettiva di cambiare rapidamente strada per

sviluppare, questa volta in modo davvero concreto e rapido, le opportunità di

sfruttamento delle cosiddette energie rinnovabili. Si tratta di energie ricavate

da fonti non limitate e quindi dipenderanno tutte in maniera diretta o indiretta

dal sole.

L’opportunità di trasformare la luce del sole direttamente in energia elettrica risale ben al 1839, quando lo scienziato francese Becquerel osservando lo stabilirsi di una differenza di potenziale tra i due elettrodi di una cella elettrolitica in seguito ad intensa illuminazione di uno degli elettrodi, scoprì il principio fisico alla base del processo: l’effetto fotovoltaico.

Bisognerà attendere la seconda metà del ‘900 per l’inizio del suo effettivo sviluppo tecnologico grazie alla ricerca sui semiconduttori ed alla spinta delle esigenze dettate dalla corsa allo spazio. La prima cella fotovoltaica fu realizzata nel 1954 nei laboratori di bell telephone(USA) mentre la prima applicazione in campo aerospaziale avvenne nel 1958 nella missione Vanguard I.

TIPOLOGIE DI CELLE FOTOVOLTAICHE

L’analisi degli aspetti teorici del funzionamento delle celle solari, mette in risalto quali materiali ideali al fine della massima efficienza di conversione alcuni semiconduttori compositi, in particolare l’arseniuro di gallio (GaAs) ma anche il fosfuro di indio (InP),tellurio di cadmio (CdTe) e solfuro di cadmio (CdS).

Nonostante i risultati di laboratorio davano i massimi risultati in termini di efficienza per i semiconduttori compositi, fu sull’utilizzo del silicio che si concentrò lo sviluppo della tecnologia della cella, poiché esisteva già una specifica conoscenza delle sue caratteristiche elettriche e dei processi di fabbricazione.

Le celle solari si possono classificare in base al materiale impiegato distinguendo principalmente 6 categorie di cui le prime 3 hanno un importanza nettamente maggiore:

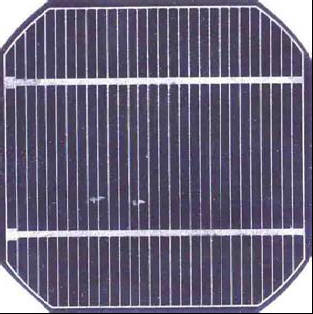

1. celle fotovoltaiche in silicio monocristallino: Il silicio è un elemento molto diffuso in natura, ma non allo stato puro, pertanto bisogna ricavarlo con processi metallurgici con i quali si ottiene una purezza del 98% poi con il successivo processo di purificazione, si ottiene silicio con impurezze dell’ordine di 10-8-10-9 che prende il nome di “silicio di grado elettronico”. Il silicio da utilizzare nelle celle solari, “silicio di grado solare”, può avere impurezze dell’ordine di 10-5-10-6, pertanto, essendo meno puro, è anche più economico del silicio di grado elettronico. il silicio a cristallo singolo monocristallino, è ottenuto da un processo detto Czochralsky (vedi capitolo 4). A partire da cristalli di silicio di elevata purezza che, una volta fusi, vengono fatti solidificare a contatto con un seme di cristallo. Durante il raffreddamento, il silicio gradualmente si solidifica nella forma di un lingotto cilindrico di monocristallo del diametro di 13-20 cm, con una lunghezza che può raggiungere i 200 cm. In un momento successivo, il lingotto viene tagliato con speciali seghe a filo, in fettine dette wafers con spessore di 250¸ 350 mm.

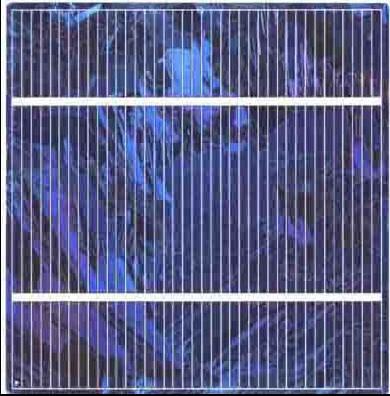

2. celle fotovoltaiche in silicio policristallino: in alternativa al silicio monocristallino, l'industria fotovoltaica utilizza anche il silicio policristallino che ha costi di produzione inferiori e nel quale i cristalli si presentano ancora aggregati tra loro ma con forme e orientamenti differenti. L'affinamento del processo produttivo delle celle di silicio policristallino consente ormai di realizzare celle con prestazioni elettriche solo di poco inferiori rispetto a quelle di silicio monocristallino. Si ottiene dallo stesso processo eliminando una fase per il prodotto finale richiedendo meno impegno produttivo.

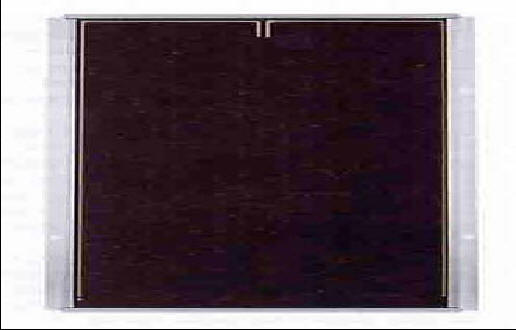

3.

celle fotovoltaiche

in silicio amorfo: è stato il primo e l'unico prodotto antagonista del

cristallino per tutti gli anni '80 e '90. Dal lancio sul mercato ad oggi la

tecnologia amorfa è quella che ha realizzato i maggiori progressi sviluppando

soluzioni sofisticate ed attenuando molti dei suoi problemi tecnologici: a

questo proposito, va considerato che proprio negli anni '90 lo sviluppo del

cristallino ha avuto un naturale rallentamento dovuto alla necessità delle

industrie di recuperare parte degli investimenti di ricerca del decennio

precedente. A differenza della tecnologia cristallina nella quale il materiale

semiconduttore si presenta solido in forma di wafers con spessore di qualche

centinaio di micron, in questo caso la materia attiva può essere ottenuta il

forma di gas con il vantaggio di poter essere depositata in strati spessi pochi

micron e su di una grande varietà di superfici di appoggio. Il contenuto

utilizzo di silicio rispetto al cristallino è quindi in linea con la limitata

disponibilità di materiale attivo ottenuto come scarto dell'industria

elettronica che si sta profilando all'orizzonte. Si possono così ottenere film

di spessore totale pari a 1-2 millimetri, anche flessibili (per esempio, silicio

amorfo depositato su una lastra di 0,5 millimetri di alluminio) e leggerissimi.

Purtroppo la natura stessa del silicio amorfo, che non presenta una struttura

molecolare definita (a

cristalli), limita notevolmente la prestazione elettrica in termini di

efficienza che rimane be n

al di sotto di quella del cristallino. Rimangono, in oltre da risolvere una

serie di problemi legati alla stabilità delle prestazioni

nel tempo. L'amorfo perde poco meno del 10% delle prestazioni di potenza

dichiarate dal costruttore nelle

prime 300-400 ore di esposizione. Questo comporta difficoltà: - nello stabilire

a priori le vere prestazioni dell'impianto

realizzato dopo il degrado iniziale; - confrontare economicamente, in termini di

costi/prezzi dei moduli a watt, l'amorfo

con altre scelte a pari potenza acquistata. L'aspetto estetico di questi moduli

è decisamente attraente con la possibilità di realizzare moduli flessibili, e

quindi prodotti prevalentemente ad uso architettonico o in sostituzione agli

elementi edilizi.

n

al di sotto di quella del cristallino. Rimangono, in oltre da risolvere una

serie di problemi legati alla stabilità delle prestazioni

nel tempo. L'amorfo perde poco meno del 10% delle prestazioni di potenza

dichiarate dal costruttore nelle

prime 300-400 ore di esposizione. Questo comporta difficoltà: - nello stabilire

a priori le vere prestazioni dell'impianto

realizzato dopo il degrado iniziale; - confrontare economicamente, in termini di

costi/prezzi dei moduli a watt, l'amorfo

con altre scelte a pari potenza acquistata. L'aspetto estetico di questi moduli

è decisamente attraente con la possibilità di realizzare moduli flessibili, e

quindi prodotti prevalentemente ad uso architettonico o in sostituzione agli

elementi edilizi.

4. celle fotovoltaiche a film sottile: sono composte da strati di materiale semiconduttore (non sempre è presente il silicio) depositati generalmente come miscela di gas su supporti a basso costo come vetro o alluminio che danno consistenza fisica alla miscela. La deposizione di un gas consente l'immediato beneficio di un utilizzo minore di materiale attivo: lo spessore si riduce da 300 micron delle celle cristalline a 4-5 micron di quella a film sottile. Inoltre, il processo produttivo dei film sottili consente una riduzione delle fasi di lavorazione che, oltretutto e a differenza del cristallino, possono essere automatizzate.

5. celle CIS (Copper indium Diselinide) e CIGS (Copper Indium Gallium diselinide): queste celle utilizzano substrati di basso costo e processi di produzione facilmente automatizzabili e quindi idonei a produzioni di grandi volumi. Questi prodotti hanno dimostrato affidabilità nell'utilizzo in esterno e stabile efficienza nel tempo. Entrambe le tecnologie hanno dimostrato buone caratteristiche elettriche. I moduli CIS sono già presenti commercialmente. Il CIS viene alla ribalta del mondo fotovoltaico quando nel 1988 la prima cella da laboratorio raggiunge l'11% di efficienza. Nei sette anni di ricerca che seguirono i risultati stentavano ad arrivare e solo alcune soluzioni produttive brillanti a metà degli anni '90 accelerarono lo sviluppo. Il CIGS, e ancora più recentemente il CIGSS (con l'aggiunta di zolfo) è un derivato che consente di aumentare l'efficienza elettrica di conversione. Nonostante la più intuitiva complessità di realizzazione, fortunatamente l'aggiunta di un composto nel mix di produzione ha consentito una maggior flessibilità del processo non gravando sui costi totali. Contrariamente a quanto accade per il silicio amorfo, la stabilità delle prestazioni in esterno del CIS-CIGS è notevole e prove in campo che durano da ormai 7 anni provano che non c'è degrado della potenza.

Viceversa, lo stato di maturità

della tecnologia sul piano della uniformità di produzione (celle o moduli di

simili caratteristiche elettriche) è ancora insufficiente. L'ingegneria

chimico-fisica dei dispositivi CIS e CIGS è prevista con l'utilizzo di materiali

di base piuttosto costosi anche se si ottengono buone prestazioni anche con

materiali di qualità intermedia. La peculiarità di poter essere realizzate su

substrati anche flessibili le rendono, in prospettiva, attraenti anche per gli

usi architettonici.

6.celle a film sottile in CdTe (Telloruro di Cadmio):

questi moduli sono un'altra nuova

tecnologia oramai sulla via della commercializzazione. Linee di produzione sono

in allestimento in questi anni negli Stati Uniti, mentre in Giappone già da anni

si costruiscono piccole celle che equipaggiano le calcolatrici solari. Il

materiale è un semiconduttore con caratteristiche vicine a quelle delle

efficienti ma costose celle all'arseniuro di gallio (GaAs) realizzate per le

applicazioni spaziali. Il processo costruttivo e tecnologicamente semplice e

produce una cella con buone caratteristiche meccaniche di resistenza e reazione

agli stress termici. Il processo tipico è definito “sublimazione in spazio

chiuso” e permette la costruzione di celle con efficienze maggiori del 15%. La

tipica cella CdTe è a quattro strati e tre giunzioni per migliorare le

caratteristiche di assorbimento dello spettro solare, ma nonostante questo può

essere realizzata con spessori molto ridotti che aiutano a contenere i costi.

Sino al 1999 le migliori prestazioni erano state raggiunte con celle

caratterizzate da uno strato attivo di soli 3,5 micron, ma attualmente spessori

di 5-10 micron sono alla portata delle nuove tecniche di produzione. I primi

impianti fotovoltaici formati da moduli prototipo sono apparsi nei campi prova

intorno ai primi anni '90. l'efficienza massima ottenuta in laboratorio è stata

del 16% su celle di 1 cm2 e del 10% su moduli prototipo. Per valutare

la tecnologia si deve osservare che il record riportato è stato ottenuto

parecchi anni or sono e che da allora non è stato più migliorato nonostante

l'introduzione di numerosi processi di

produzione evoluti. Dal punto di vista

industriale la tecnologia CdTe “soffre” di un

problema che altre nuove tecnologie non hanno:esistono

molti metodi di produzione e tutti hanno molto margine di miglioramento.

Dagli anni '90 fino ad oggi si è cercato di dare una risposta ad una serie di

problemi tecnici che ostacolavano il processo di maturità tecnologica. Da

subito si notò come, nonostante buoni risultati di efficienza sulle

celle, i moduli formati dall'insieme delle

celle fornissero un'efficienza nettamente più

bassa. Inoltre, a fronte della facilità di realizzazione di buone celle, si

notò come le stesse avessero o eccellente o povera stabilità. La

spiegazione, tutt'altro che banale, sembra ancora parzialmente aperta nonostante sia già avanzata la preindustrializzazione del prodotto.

preindustrializzazione del prodotto.

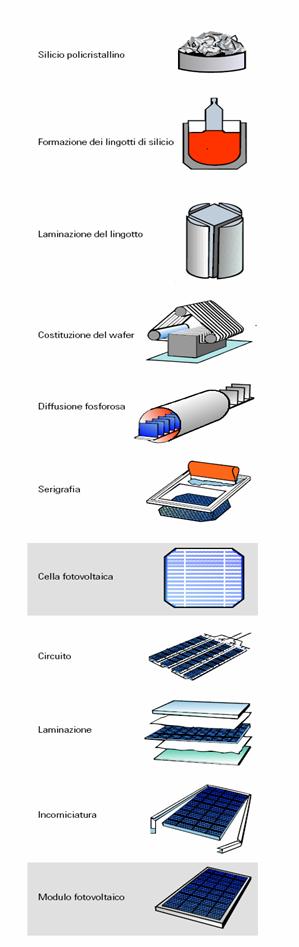

DALLE CELLE AL MODULO

I moduli

fotovoltaici sono costituiti da diversi strati sovrapposti:

1. lastra di vetro temprato di spessore variabile che ha una duplice funzione:

di assicurare una buona trasmittanza termica (> 90%) ed una resistenza

meccanica, considerato il fatto che le celle fotovoltaiche sono molto fragili e

si rompono facilmente;

2. primo foglio sigillante trasparente in EVA (acetato vinile etilenico) che ha

la funzione di garantire la tenuta agli agenti esterni ed un buon isolamento

dielettrico;

3. celle fotovoltaiche;

4. secondo foglio sigillante in EVA per l’isolamento posteriore;

5. Chiusura posteriore che può essere sia in vetro (si veda i moduli prodotti

dalla Schuco International) con la funzione di favorire lo scambio termico e

consentire una parziale trasparenza del modulo, o in Polivinilfluoruro (PVF)

noto commercialmente come tedlar che

viene impiegato in fogli nell’assemblaggio dei moduli fotovoltaici per le sue

particolari caratteristiche anti-umidità.

Il sandwich è posto in forno di laminazione in cui, tramite riscaldamento a

circa 150°, si realizza la sigillatura dei componenti, l’EVA diviene trasparente

e si eliminano dall’interno della stratificazione l’aria e il vapore contenuti

tra gli interstizi in modo da evitare possibili processi di corrosione.

Realizzato il laminato il modulo è completato da cornici di alluminio, anche se

le recenti realizzazioni propendono per soluzioni prive di cornice, che sono più

leggere e preferite in campo architettonico. Nella parte posteriore del modulo

fotovoltaico è collegata la scatola di giunzione per i collegamenti elettrici

necessari per l’installazione.