Campi d’applicazione:

il circuito che andrò presentare in questa pagina, è un preciso contagiri con scala a led idoneo per auto, moto e scooter siano essi dotati di accensioni a pick-up (anche detti captatori) che di contatti a puntine platinate. Il campo d’utilizzo di questo contagiri, può essere addirittura esteso ai motori diesel, a condizione però, che venga affiancato dal circuito-sensore presentato in questa pagina.

Note tecniche

Dal punto di vista elettrico, il circuito si divide essenzialmente in due parti: la prima costituita da uno stadio convertitore frequenza-tensione, che ha il compito di trasformare il segnale proveniente dalle puntine e/o captatore, in una tensione continua. Il secondo, invece, né “legge” il valore e né comanda l’accensione di 20 led (DL1-DL20).

Nota: in realtà i led presenti sono 21, ma DL0, corrispondente al primo della scala, è solo una spia di ON. E’ pertanto auspicabile collegare sempre l’alimentazione del circuito sotto quadro in modo da alimentare il contagiri solo con quaddro posizionato su On.

Il mio lavoro

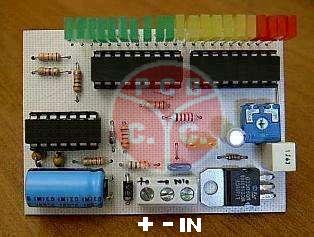

In fase di sbroglio da schema a master, ho cercato di contenere al massimo le dimensioni del circuito stampato, ottenendo un pcb di soli 7x5 cm (fig.1), su cui, oltre ai componenti, vi ho previsto anche l’inserimento dei 21 led (mod. rettangolare).

|

|

|

fig.1 |

Tale soluzione si presta ad installazioni in piccoli box, mentre per montaggi interni come in conta-km o cruscotti, ho realizzato altri modelli di circuiti stampati, idonei alle più svariate esigenze e tutti pensati per utilizzare led da 3mm ed essere collegati al circuito componenti, tramite un cavo flat (passo 2,54). Tali pcb-led sono:

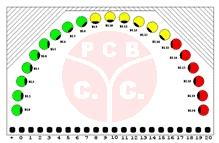

PCB-LED di fig. 2 con disposizione dei led in linea (misure 8,5x1,5 cm). Per tale supporto sono necessari alcuni interventi sui led, a causa delle ridotte misure, così come spiegato nelle fig. 2a,2b e 2c.

|

|

|

fig.2 |

|

|

|

|

|

fig.2a |

fig.2bf |

fig.2c |

PCB-LED di fig.3 con disposizione dei led in linea come quello di fig.2, in cui però non è richiesto alcun tipo di adattamento, a fronte di misure leggermente superiori 10,5x1,5 cm circa.

|

|

|

fig.3 |

PCB-LED di fig.4 con disposizione dei led a semicerchio su di un arco di 180°. ll circuito stampato ha dimensioni di 5,6 x 3,5 cm, inoltre, la dove si ha necessità di un ingombro ancora minore, è possibile asportare le zone laterali del circuito stampato (fig.4a).

|

|

|

|

fig.4 |

fig.4a |

PCB-LED di fig.5 con led disposti ad arco di ellisse. Le dimensioni di questo circuito stampato sono di 8,5 x2 cm. Previsti, inoltre, due fori, per un eventuale fissaggio con viti.

|

|

|

|

fig.5 |

fig.5a |

Questi vari modelli di circuiti stampati, sebbene di dimensioni contenute e con i led disposti in vari modi, possono risultare inadatti in alcune situazioni. In tali circostanze, l'unica soluzione è un rimedio, come dire, "jolly", ovvero cablare ogni singolo led, come si vede in fig.6 e 6a, senza l'ausilio di un pcb-led a supporto.

|

|

|

|

fig.6 |

fig.6a |

|

|

Tale assemblaggio, sebbene restituisca un "prodotto" molto "flessibile" che consente le più svariate collocazioni, ha come controparte un notevole lavoro per la sua realizzazione, a condizione, ovviamente, che si voglia fare qualcosa di duraturo e che non dia problemi.

|

|

fig.7 |

La mia prima installazione

Nella foto di fig.9 è visibile il primo montaggio che ho effettuato all’interno di una strumentazione, fatta per l'occasione, su uno scooter 50 Yamaha. I led sono stati fissati sul pcb di fig.2 e collegati al circuito-componenti, tramite un cavo flat flessibile. Lo stesso circuito, è stato poi posizionato all'interno della stessa strumentazione.

|

|

|

|

fig.8 |

fig.9 |

Rimanendo sull'argomento montaggi, nel corso degli anni, ho raccolto una serie di foto, che illustrano il contagiri a led installato su vari modelli di veicoli. Questa raccolta, resa possibile solo grazie alla grande disponibilità delle persone interessate, non vuole essere solo una galleria fotografica, ma anche un supporto dal quale attingere idee e suggerimenti sul posizionamento e collegametno del contagiri. La sezione dedicata è raggiungilile al seguente link: “Il mio contagiri montato da voi”.

Come collegare il contagiri.

Il circuito contagiri presenta un morsetto con tre viti (vedi fig.1) sul quale vanno effettuati i relativi collegamenti: positivo alimentazione (+) , massa (-) e ingresso segnale (IN).

Il positivo di alimentazione va collegato in un punto dell'impianto che risulti alimentato a + 12 volt, solo quando il quadro ha la chiave posizionata su ON. Tale accorgimento, consente di poter disattivare il contagiri, quando il motore è spento.

La massa, può essere prelevata in qualsiasi punto del veicolo, meglio sarebbe se sul polo negativo della batteria.

L'ingresso IN, invece, va collegato sul filo che giunge alla bobina, lato bassa tensione. In relazione a quest'ultimo collegamento, ho notato dalle numerose email ricevute nel corso degli anni, che non è argomento chiaro per tutti, infatti la domanda che spesso ricorre è dove sia localizzato il punto esatto a cui collegarsi su un determinato veicolo. Capirete però, che con tutta la mia buona volontà possibile, non posso avere la risposta pronta per questo tipo di richieste, perché ogni auto o moto che sia, ha una dislocazione della componentistica elettrica, che si differenzia da casa a casa, se non addirittura, tra lo stesso modello. Tanto premesso, il mio aiuto, può essere solo quello di suggerire una linea guida da seguire, per ricercare il punto o il filo, su cui intervenire. (Magari arrivandoci anche con una certa logica !)

Come è noto, ogni motore funzionante a due o quattro tempi che sia, per nostra “sfortuna”, deve necessariamente bruciare benzina, affinché si possa dare inizio alla fase di combustione. Oltre ciò, si ha bisogno anche di una bella scintilla, anzi di una serie di scintille, che vengono emesse con una cadenza, proporzionale ai giri del motore. Tale cadenza è determinata dal PICK UP, oppure, nel caso di motori più datati, dalle PUNTE PLATINATE. In buona sostanza, quindi, questo componente è l'elemento che genera il nostro segnale a bassa tensione.

Bene, con questa semplice, e spero efficace premessa, si è capito che la strada più semplice da seguire per giungere alla meta, è proprio quella di risalire lungo i cavi delle candele (detti cavi alta tensione), per giungere al punto in cui, potremo collegare l’ingresso del contagiri.

In base al tipo di veicolo, i cavi, possono collegarsi in punti diversi dell’impianto elettrico, che sono:

- bobina alta tensione

oppure

- centralina con bobina alta tensione.

A valle di questi componenti, c’è il filo oggetto della nostra ricerca. Infatti, affinché la bobina possa generare alta tensione (a.t.), gli si deve necessariamente fornire un segnale a bassa tensione (b.t.).

Quindi, riassumendo, un veicolo generico con motore a scoppio, 2 o 4 tempi, dovrà necessariamente avere una disposizione logica del tipo

PICK-UP / PUNTE PLATINATE => SEGNALE B.T. => BOBINA A.T. => CAVO A.T. => CANDELA

Una volta trovata la bobina, và ricercato un filo dallo spessore di pochi millimetri, che si collega ad essa. Se vi trovate nella circostanza, non remota, di essere di fronte a più fili, non resta che fare delle prove, per stabilire quale sia quello giusto.

Le possibilità sono (motore avviato):

- con tester in portata volt c.c., misurare la tensione presente tra il filo, oggetto dell’esame, e massa, e ricercarne uno che faccia variare la lettura. Sarete su quello giusto, quando noterete che la tensione tenderà leggermente a diminuire con l’aumentare dei giri.

- Altro sistema, di tipo pratico, è quello di fare delle derivazioni dal filo al contagiri, e di collegarlo per pochi istanti all’ingresso del circuito. Tale prova, va continuata, fino a risultato ottenuto. (Non abbiate timore ad effettuare tale prova, pensando magari di creare problemi se si sbaglia il filo, perchè l'ingresso del contagiri è ad alta impedenza).

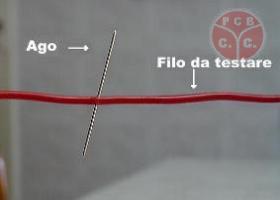

Al fine di evitare inutili tagli, vi consiglio di usare il sistema dello spillo, che consente di realizzare una derivazione elettrica, dal filo oggetto della prova, senza tagliarlo.

Le foto riportate, sono sicuramente più esplicite di qualsiasi commento.

|

|

|

|

fig.10 |

fig.10a |

Ricordo che tale metodo, è da usarsi solo per il test, quindi una volta individuato quello giusto, armatevi di saldatore e nastro auto-agglomerante.

Questo è quanto posso suggerirvi. E’ chiaro che, se disponete dello schema elettrico del veicolo, il montaggio risulterà di gran lunga più facile.

Ulteriori informazioni su dove prelevare il segnale

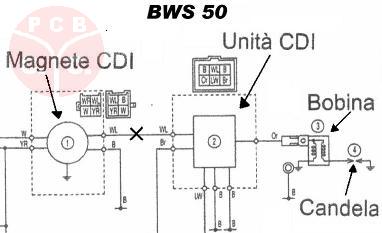

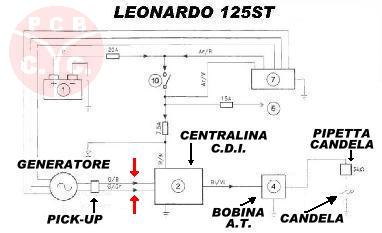

Pur restando valido il principio prima esposto sulla ricerca ed il collegamento del filo segnale, vi è un particolare caso in cui, si è obbligati a prelevare il segnale direttamente dal pick-up e non sul filo che giunge alla bobina alta tensione. Tale circostanza, ricorre, quando il proprio mezzo è munito di una centralina a scarica capacitiva (C.D.I.). Per i meno esperti, dico subito che non c’è un sistema pratico e certo per stabilire la presenza di tale dispositivo, se non facendo ricorso allo schema elettrico del proprio mezzo. Guardando nella sezione interessata dal magnete, bisogna ricercare eventuali diciture quali: “unita cdi”, “centralina cdi” o simili. Se sarete difronte a qualcosa di simile tipo quella illustrata nella di fig. 11 o 12, allora si avrà l’assoluta certezza.

Come detto, quindi, in tali circostanze, il segnale andrà prelevato sul tratto di filo che fuoriesce dal volano ed entra nella centralina C.D.I. Nel caso specifico di fig.11, il punto esatto è indicato dalla crocetta, mentre per la fig.20, andrà ricercato tra i due fili uscenti dal pick-up, usando magari, il sistema dello spillo, spiegato in precedenza.

|

|

|

fig.11 |

|

|

|

fig.12 |

Per coloro che non fossero in possesso dello schema elettrico o che non abbiano certezza sulla presenza di un eventuale centralina CDI, non gli resta che:

- collegare il filo segnale sulla bobina a.t.

- verificare il normale funzionamento del contagiri.

Nel caso invece, lo stesso dovesse restare spento oppure indicare un numero di giri pari alla metà di quello atteso, o altre anomalie, allora, con buona approssimazione, si può azzardare l’ipotesi sulla presenza di questo dispositivo, ancor più certa, se il proprio mezzo è di recente fattura.

Taratura

Come ogni strumento di lettura, anche un contagiri deve essere opportunamente tarato prima del suo utilizzo, altrimenti sarebbe come avere un contagiri analogico senza alcun riferimento.

La taratura, quindi, è stabilire apriori quale sarà il valore massimo che lo strumento dovrà "leggere", determinando quindi, l'indicizzazione della scala, il tutto in base alle caratteirstiche del motore sui opererà lo stesso.

Tale operazione può essere svolta in diversi:

1) Usando un altro contagiri già tarato come riferimento di lettura.

2) Sfruttando un segnale la cui frequenza ha un valore fisso e noto.

3) Usando un generatore di segnale a frequenza variabile.

1) Taratura mediante contagiri campione.

Usare un contagiri a campione, significa affiancare il contagiri a led ad un sistema di lettura già esistente ed idoneo alle caratteristiche del motore. Ad esempio, ipotizziamo di avere un veicolo il cui motore abbia un numero di giri massimo pari a 9.000. Per prima cosa sarà necessario stabilire quale fondo scala voler dare al contagiri a led, senza per forza rispettare quello indicato dallo strumento campione. Quindi, in un ipotesi realistica, un valore di 12.000 sarà più che sufficiente, inoltre è bene ricordare che l'incremento della scala sarà determinato proprio da tale valore, infatti esso è il rapporto tra il fondo scala ed il numero di led (utili) presenti sul contagiri (20) secondo la seguente relazione:

|

|

|

A |

pertanto, nella fattispecie, l'incremento sarà di 600 giri/led.

Fissato tale parametro, si passerà poi alla regolazione del trimmer presente sul circuito, ma per poter sapere quanti led bisogna far accendre, sarà necessario stabilire prima su che numero di giri si andrà ad operare, perciò ammesso che si porterà il motore a 3.000 giri (letti sul contagiri campione) applicheremo quest'altra semplice formuletta:

|

|

|

B |

Quindi sotituendovi i numeri, avremo che a 3.000 giri, i led accesi dovranno essere 5. Non resta quindi, che regolare il trimmer fin a far accendere il quinto led della scala.

Tale sistema, la dove sia applicabile, restituisce una precisione di lettura che è direttametne legata alla bontà dello strumento campione e all'eventuale errore introdotto in fase di lettura.

2) Taratura mediante un segnale a frequenza nota.

Il secondo sistema che vado a spiegare, ha il vantaggio di avere un valore di riferimento certo su cui operare con conseguente certezza e precisione di lettura, ma come controparte, la realizzazione di un piccolo circuito con un solo valore di riferimento il chè obbliga a scegliere determinati valori di fondo scala. (Vedi terzo metodo di taratura).

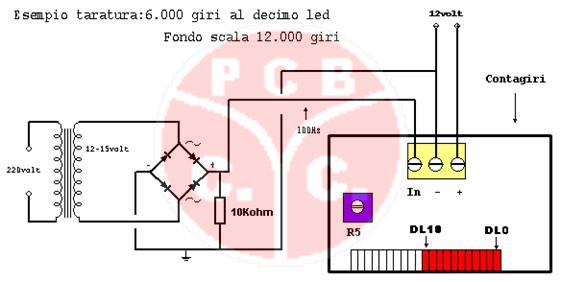

Con un piccolo trasformatore 220/15-12 volt ed un ponte raddrizzatore (collegati come da fig.13)

|

|

|

fig.13 |

si realizzi lo schema indicato con i relativi collegamenti al contagiri.

Tale schema restistuisce ai capi della resistanza da 10 Kohm un segnale di ampiezza più che sufficiente allo scopo ed una frequenza fissa di 100 Hz. Tale valore, rappresenta il nostro punto fermo, dal quale sarà possibile poter determinare il numero di giri di un motore. Non tutti sanno infatti, che il segnale fornito ad una bobina alta tensione ha una frequenza che è direttamente proporzionale al numero di giri e che la sua forma d'onda è quadra. Pertanto, sfruttando tale principio e basandosi sullo schema suggerito, andiamo a riprodurre un segnale perfettamente compatibile.

Riprendendo quindi i valori riportati nel precedente esempio ed introducendo altre formule e nuovi parametri, vediamo come bisogna procedere. La relazione che ci consente di poter determinare il numero di giri di un motore termico a 4 tempi, nota la frequenza, è:

|

|

|

C |

mentre per un 2 tempi, sarà:

|

|

|

D |

Quindi come si vede, per poter soddisfare le formule sopra riportate, è necessario far distinzione tra motore 2 e 4 tempi e relativo numero di cilindri.

Ipotizzando pertanto di dover tarare il contagiri per un motore 4 tempi 2 cilindri si vadano a sostituire i rispettivi valori nella relazione C: frequenza = 100 e numero di cilindri = 2. Da questa risulterà che a 100Hz avremo un numero di giri pari a 6.000. Questo dato pero', non è ancora sufficiente per poter procedere con la regolazione del trimmer, infatti ciò che manca è il punto fino a cui va accesa la scala led (come già spiegato nel primo metodo di taratura). In questo caso, però, lo calcoleremo secondo la seguente formula:

|

|

|

E |

Sostituiti i relativi valori, ovvero N.g. = 6.000, fondo scala = 12.000 e numero di led = 20 avremo che il trimmer dovrà essere regolato fino all'accensione del decimo led.

3) Taratura mediante un generatore di segnale.

L'ultimo sistema che vado a descrivere e che io uso, è simile al secondo con la differenza però, che il segnale fornito al contagiri è impostabile secondo necessità e non è fisso. Da ciò ne scaturusce un sistema di taratura di gran lunga più preciso ed "elastico". Purtroppo in questo caso è richiesto un apparecchio, non proprio alla portata di tutti: il generatore di segnali.

Con la possibilità di poter scegliere la frequenza del segnale, si ha l'indubbio vantaggio di poter tarare il contagiri su qualsiasi fondo scala voluto, e magari effettuare anche una verifica sulla bontà della scala ottenuta. Immaginate ad esempio che si debba tarare il contagiri per un fondo scala di 8.000 giri su un motore 4 tempi 2 cilindri, oppure di 10.000 giri per un motore 2 tempi 1 cilindro, vi accorgereste dalle seguenti formule,

|

|

|

F |

|

|

|

G |

che il segnale necessario all'operazione, dovrebbe assumere una frequenza completamente diversa rispetto a quella ottenuta dallo schema di fig.13 e per l'esattezza, di 133,3 Hz nel caso del 4 tempi e di 166,6 Hz, per il motore a 2 tempi (ma questi sono solo un paio di esempi).

Quindi sarebbe impossibile poter attribuire al contagiri valori simili se non vi vosse il supporto di una frequenza ben determinata. Inoltre, c'e' da dire, che un conto è regolare il fondo scala fornendo una frequenza che ci consente di accendere tutti i led in fase di regolazione, e un altro, una frequenza che faccia accendere solo parte della scala, cosi' come visto nei due metodi precedenti.

Proseguendo con il solito esempio, vediamo come operare nel caso si voglia tarare il contagiri per un fondo scala di 10.000 giri su un motore 4 tempi 2 cilindri. Come prima operazione, dobbiamo calcolarci la frequenza necessaria a tale regime, pertanto applicando la formula F e sostituendovi i relativi valori: N. cilindri = 2 N.g. = 10.000 si avrà che la frequenza necessaria dovrà essere di 166,66 Hz. Fatto ciò, e regolato il generatore di segnale su tale frequenza, si regolerà il trimmer fino a far accendere tutti i led. (Si noti che la regolazione del trimmer viene fatta sull'intera scala e non più su parte di essa). Regolato il contagiri per questo fondo scala, non resta che determinarne l'incrento di giri per led, che si può ricavare, come al solito, effettuando il rapporto tra il valore di fondo scala e il numero di led utili, (vedi formula A) quindi di 500 giri.

Con questo il contagiri risulta perfettamente regolato, ma volendo testarne il buon fuozionamento, non resta che fornire al contagiri un valore di frequenza dimezzato rispetto al precedente. Così facendo il numero di led accesi dovrà essere pari alla metà del precedente. Tale verifica, sebbene non necessaria dal momento che la regolazione è stata fatta sull'intera scala e che la stessa è perfettamente lineare, potrebbe comunque evidenziare un eventuale errore commesso in precedenza, nel qual caso, si consiglia di ripetere la regolazione.

Da quanto fin'ora detto, si comprende chiaramente quali siano i vantaggi che offra il generatore di segnali, ma risulta altresì improbabile, che un hobbista possa disporre di tale strumentazione, ecco perchè chiedo sempre di fornirmi I dati necessari, affinchè io possa provvedere alla taratura con il metodo appena descritto.

Copyright(c) 2002 Claudio Camillo. Tutti i diritti riservati.

Eventuali marchi citati nel sito appartengono ai rispettivi propietari.