![]()

PREMESSA: IL CONTENUTO DI QUESTA PAGINA VIENE RILASCIATO CON L’INTENTO DI DIVULGARE LA MIA ESPERIENZA, MATURATA NEL REALIZZARE UN COMPRESSORE CON DEI MOTORI DI FRIGORIGERO, PERTANTO NON E' E NON VUOL ESSERE UNA GUIDA ALLA COSTRUZIONE DI UN COMPRESSORE.

CHI, PUR NON ISPIRANDOSI AL MIO LAVORO, REALIZZA E UTILIZZA UN COMPRESSORE, RICORDI CHE MANEGGIARE ARIA COMPRESSA PUO' ESSERE PERICOLOSO SE FATTO SENZA LE DOVUTE ATTENZIONI.

Chi ha seguito l’evoluzione di questo sito, ricorderà senz’altro il primo modello di compressore che presentai un po' di tempo fa. Oggi lo ripropongo, seppur simile, con una veste completamente nuova e con qualche particolare in più.

Elemento portante in questo tipo di compressore, è l’uso di un comune motore di frigo, che consente di realizzare un’utile, ed avvolte indispensabile, attrezzo per il fai da te, con delle particolarità davvero interessanti.

Vivendo in un appartamento oppure avendo il proprio laboratorio in un contesto condominiale, caratteristiche quali silenziosità e dimensioni contenute, possono rappresentare una manna venuta dal cielo !

Personalmente l’ho realizzato usando due motori, anziché uno. Quale motivo mi ha spinto ad adottare questa soluzione ?

Bene, la risposta è molto semplice ed ha una duplice spiegazione: con due motori si riducono drasticamente i tempi di ricarica e si divide il lavoro su due motori anziché uno, infatti, proprio in relazione a quest’ultimo aspetto, non bisogna dimenticare che queste splendide “bocce nere” le usiamo in un contesto non proprio congeniale.

Nelle sottostanti foto, è visibile il mio compressore, che ho simpaticamente “battezzato” Smile.

|

|

|

|

fig.1 |

fig.2 |

|

Caratteristiche |

Dimensioni |

|

2 motori ZEM (1/6 hp) |

Lunghezza 58 cm |

|

Serbatoio da 5,5 litri (Ex-estintore) |

Profondità 35 cm |

|

Pressostato e manometro a led autocostruito |

Max altezza 35 cm (Incluso ruote e manopola pres.) |

|

Valvola di sicurezza con apertura automatica a 12 bar |

Peso 26 Kg |

|

Ciclo di ricarica da 0 a11,5 bar in 2' 50'' |

|

|

Ciclo di ricarica da 6 ad 11,5 bar in 1' 20" |

|

|

Massima pressione raggiunta in fase di prova 17 bar |

|

|

Potenza assorbita240 watt |

|

Smile si differenzia dal precedente modello, per l’aggiunta di un circuito elettronico, che ho realizzato su misura per questi motori. Esso svolge la funzione di un particolare pressostato e di un manometro a led. In fig.3, invece, vi è una rappresentazione schematica del mio lavoro.

|

|

|

fig.3 |

|

Legenda |

|

|

1a-1b) Filtro aria aspirazione |

|

|

2a-2b) Lampade accensione motore |

|

|

3a-3b-3c) Valvole di non ritorno |

11) Tubo in silicone bassa pressione 6mm |

|

14) Cavi elettrici per collegamenti elettric |

|

|

|

|

Un momento critico !

La fase più delicata per un motore di frigo, usato in questa veste, è rappresentato dalla partenza, ovvero il momento in cui, un normale pressostato, chiudendo i contatti elettrici, consente l’accensione dello stesso; per meglio comprendere quale sia l’effettivo problema incontrato da questi motori, è necessario capire il funzionamento di un pressostato di tipo meccanico.

Quando la pressione nel serbatoio ha raggiunto un valore minimo, il pressostato, che è stato precedentemente tarato, comanda l’accensione del motore. Esso inizierà a pompare aria all’interno del serbatoio, fino a quando non raggiungerà un valore massimo di pressione, anch’esso prestabilito. Il pressostato, “vista” questa nuova situazione, comanda lo spegnimento del motore e pertanto la conclusione del processo di carica, non prima però, di aver svuotato dell’aria, le tubature presenti a monte del serbatoio (vedi tubi bianchi in fig.4) e con esso anche l’aria presente all’interno del motore. In questo preciso momento, non a caso, si udirà il classico rumore di sfiato d’aria compressa, che dura in genere pochi attimi. Quest’ultima fase, è di vitale importanza per il motore, soprattutto quando si darà vita ad un nuovo processo di carica. Perché?

|

|

|

fig.4 |

Proviamo a capirlo !

Osservando il disegno di fig.4, si può intuire che l’aria compressa rimane imprigionata nel sola area colorata d’ azzurro, il che si tradurrà in un sforzo minimo da parte del motore per potersi riavviare, avendo lo stesso sia la forza sufficiente sia il vuoto necessario per iniziare a pompare.

Fatta questa sintetica analisi, vediamo invece, come reagirebbe il nostro motore di frigo in circostanze simili, analizzando però solo la fase di inizio ricarica, essendo la stessa, oggetto del problema.

Non appena si ha l’ok dal pressostato, ad esempio, ad una pressione di 4 bar, il motore inizierà a pompare, ma dopo appena un’ attimo, lo sentiremo stentare, se non addirittura fermarsi.

Perché ? Cosa succede ?

Appena il motore avrà riempito d’ aria, se stesso e le tubature colorate in bianco (vedi sempre disegno di fig.4), farà aprire la valvola di non ritorno. Pertanto la pressione presente nel serbatoio sarà a diretto contatto con il motore, il quale, ricordo, è in una fase iniziale e non ha raggiunto ancora la forza necessaria a contrastare tale pressione.

Se nel precedente esempio, una circostanza simile non arrecava nessun problema, perché eravamo di fronte ad un motore, la cui potenza, nel peggiore dei casi, era 6 volte maggiore, adesso invece le cose stanno andando in modo diverso:

- il pressotato continua a mantenere i contatti chiusi, fornendo sempre corrente al motore,

- l’avvolgimento dello stesso sta diventando incandescente,

- il pistone, procede molto lentamente, se non si è proprio bloccato,

- l’olio è bollente !

Risultato ?

Il motore è FRITTO !!!

Se questa definizione, dovesse sembrare fuori luogo, diremo che è passato a miglior vita !!!

Quindi a termine di questa breve sintesi ed aver capito che il nostro povero motore, inizialmente, non dispone della forza necessaria a contrastare una seppur debole pressione, non resta che realizzare, con qualche accorgimento costruttivo, una particolare condizione che ne agevoli la partenza.

Prima di spiegarvi come ho risolto questo problema e quindi parlarvi del mio circuito, voglio illustrarvi delle possibili soluzioni alternative, in cui si possa usare un comune pressostato:

- immettere un serbatoio supplementare, di dimensioni molto più contenute rispetto al principale, tra il motore e la valvola di non ritorno, ingrandire cioè, quella camera vuota, che nel disegno di sopra, era rappresentato dalle tubature in bianco. Questo consentirà al motore di pompare aria per diversi secondi, e “condurlo” al momento in cui si avrà l’apertura della valvola, con una maggiore forza. Ne consegue quindi, che le sue misure debbano essere idonee a svolgere questa funzione, ma contemporaneamente a non eccedere, altrimenti si corre il rischio, che il pressostato lo svuoti solo parzialmente, quando termina il processo di carica.

- Un’altra possibile soluzione, sarebbe quella d’intervenire sul pressostato e modificarlo affinché possa aprire la propria valvola anche ad inizio carica, questo però richiederebbe delle conoscenze in campo elettrico e maccanico.

- Acquistare, un pressostato per compressori di grandi capacità, in cui una funzione simile dovrebbe essere già prevista, visto l’elevato volume d’aria compresso, ma francamente credo che i costi siano ben più alti di uno normale.

- Ultimo suggerimento, ma non pratico: aggiungere una valvola o rubinetto sul tratto bianco, ed aprirla ad ogni inizio ciclo, per poi chiuderla dopo una decina di secondi. Quest’ultima soluzione prevede, però, sempre la presenza di un operatore.

Il mio circuito

Come accennato in precedenza, il compressore descritto in questa pagina, fa’ uso di un circuito elettronico che svolge le funzioni di un pressostato e di un manometro.

La sua particolarità è quella di consentire lo svuotamento dei condotti posti a monte del serbatoio, ad ogni inizio carica ed a risolvere la problematica spiegata in precedenza.

Vediamo quindi, in tre fasi, di riassumere il processo di ricarica con questo circuito, nel contesto dello schema da me utilizzato:

|

|

|

fig.5 |

I' fase: non appena il pressostato comanda l’azionamento dei motori, si ha la l’apertura dell’elettrovalvola (10), per un tempo non inferiore a 6-7 secondi, consentendo al flusso d’aria di essere convogliato direttamente verso l’esterno, per mezzo della scatola di raccolta (12). Nel frattempo, la valvola di non ritorno 3c, non ricevendo un’adeguata pressione, resta chiusa, consentendo all’aria compressa già presente nel serbatoio, di restarvi.

Pertanto, in questo breve lasso di tempo, i motori hanno iniziato il loro lavoro, in modo molto dolce, “bypassando” con estrema facilità, il momento critico.

|

|

|

fig.6 |

II' fase: Una volta chiusasi l’elettrovalvola, l’impianto di tubature è nuovamente sigillato, quindi i motori, che continuano a immettere aria all’interno, potranno produrre quella pressione necessaria all’apertura della valvola 3c, ed iniziare così, la compressione all’interno del serbatoio.

|

|

|

fig.7 |

III' fase: raggiunta la pressione massima, il pressostato comanderà lo spegnimento dei motori e contestualmente la riapertura dell’elettrovalvola per 2-3 sec. Questa depressione creata a monte del serbatoio, consentirà alla valvola 3c di chiudersi immediatamente e di far defluire verso l’esterno, l’aria rimasta intrappolata nei motori e nelle tubature. Ciò li alleggerirà da una forza non più necessaria, salvaguardandone le membrane interne.

E’, inoltre, in questa fase, che si avrà la fuoriuscita di residui d’olio e condensa, pronti però, ad essere accolti dalle spugne poste a sandwich, nella scatola di raccolta (12). Questo semplice ma efficace rimedio, manterrà pulito il compressore ed eventuali oggetti posti vicino.

Con tale sistema, ho potuto tarare l’intervento del pressostato su un valore minimo piuttosto elevato, (6 bar), il che mi consente di lavorare con una discreta riserva d’aria, nonostante le dimensioni ridotte del serbatoio.

Ho effettuato inoltre, ulteriori test, per saggiare la robustezza dei motori, impostando la soglia minima a 10 bar, ed il risultato è stato ottimo !

Concludendo, è questa la “prova provata” che tali motori, se avviati senza dover contrastare elevate pressioni, lavorano in modo egregio.

Operazioni preliminari

Fino a questo punto, vi ho illustrato dei modi per aggirare un particolare punto debole di questi motori, ma non ho ancora affrontato un’altro argomento, che ritengo essere ancora più importante del precedente: la sicurezza, da un punto di vista elettrico.

Nella maggior parte dei casi, infatti, i motori usati in queste applicazioni, provengono da frigoriferi non più funzionanti, quindi non siamo a conoscenza di eventuali problematiche e se vi siano difetti riparabili, insomma, siamo di fronte a qualcosa che se funziona, potrebbe non essere sicuro.

L’unico modo, quindi, per appurare le reali condizioni, è sottoporlo a dei test ben mirati.

Sicurezza elettrica:

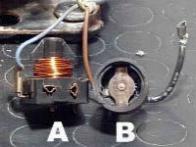

Per meglio comprendere le varie operazioni da svolgere, farò ricorso a delle foto in cui ho ripreso un vecchio motore da 160 watt, prodotto dalla Zanussi.

|

|

|

|

|

fig.8 |

fig.9 |

fig.10 |

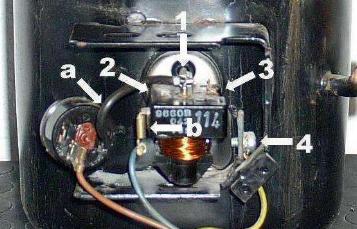

Una volta in possesso del nostro "paziente" e posto su di un piano isolante, andrà aperta la scatola di derivazione, indicata in fig. 1. All’interno, troveremo alcuni componenti: un relay d'avviamento (fig.10 partic. A) e un cilindretto di bachelite detto salva motore (fig.10 paric. B) più diversi collegamenti elettrici.

Il mio consiglio è di staccare tutto e portare a nudo i tre terminali come in fig.9

Risulterà, molto più semplice, infatti, assemblare i nuovi collegamenti, che non lavorare su quelli attuali, anche perché, in taluni casi, vi sono fili che dovranno comunque essere rimossi. Raccomando, inoltre, di non tagliare nulla, ma semplicemente di staccare viti o capicorda, perché nella maggior parte dei casi, i fili sono “crimpati” ai rispettivi faston, con particolari pinze, che non credo possediate.

|

|

|

|

|

fig.11 |

fig.12 |

fig.13 |

Ora procediamo con il primo test, ed accertiamoci che l’avvolgimento interno, sia integro.

Per questa operazione, come per le seguenti, ci serviremo di un tester posto in portata Ohm X 1.

Collegando i puntali rispettivamente come da fig.11,12 e 13, dovremmo ottenere valori di resistenza simili a quelli visualizzati. Piccole variazioni, oltre che possibili, sono da attribuire alla potenza del motore o alla temperatura ambiente. E’ da notare inoltre, che i valori letti, saranno piuttosto bassi, trattandosi di un’ avvolgimento in rame.

Se la somma dei valori letti nelle misure di fig.12 e 13, corrisponderanno (grosso modo) al valore letto nella misura di fig.11, saremo di fronte ad un motore, il cui avvolgimento risulta integro.

In questo caso, il primo test è superato.

|

|

|

|

|

fig.14 |

fig.15 |

fig.16 |

Scopo del secondo test, è di accertarsi che non vi siano parti elettriche interne al motore, in contatto con la cassa metallica dello stesso.

E’ questa, a mio avviso, una delle verifiche più importanti, infatti se l’ esito dovesse essere positivo, il motore sarebbe da BUTTARE, in quanto il peicolo di prendere una BELLA scossa è REALE !!!

Per questa verifica, collegheremo uno dei puntali sulla cassa del motore, prestando la dovuta attenzione a metterlo su di un punto non coperto da vernice, mentre l’altro su uno dei tre terminali.

Sarà sufficiente una sola delle tre prove, per stabilirne il risultato.

Se la lettura indicherà circuito aperto, allora il motore è OK, altrimenti, qualsiasi altro valore letto, seppure alto, denota un contatto tra parte interna e cassa metallica del motore.

Siamo giunti ormai in dirittura d’arrivo, e se ancora state leggendo quest’articolo, probabilmente i precedenti test sono andati a buon fine.

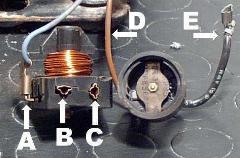

Con quest’ultima verifica andremo a controllare il relay d’avvimento e la valvola salva motore.

Prima di procedere, però, volevo darvi delle sintetiche informazioni, sulle funzioni che essi svolgono.

Al relay spetta il compito di fornire uno spunto di corrente maggiore in fase d’avvio, servendosi della presa intermedia dell’avvolgimento. Il suo compito, quindi, termina in pochi secondi.

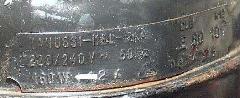

Scopo invece, della valvola salva motore, come già dal nome, è quella di proteggere lo stesso da elevate richieste di corrente o da raggiunti limiti di temperatura, interrompendo la fornitura di corrente. Non è un caso, infatti, che tale valvolino sia posizionato a diretto contatto con la cassa, come si vede in fig. 17.

|

|

Generalmente, le caratteristiche di questo componente, sono in relazione al tipo di motore, in particolare la potenza erogata in Hp, pertanto in caso di sostituzione, bisogna far riferimento a quest’utima. Purtroppo non è semplice capire che potenza abbia un motore, dal momento che non c’è alcun riferimento a tale proposito. L’unico modo per orientarci, è fare un raffronto con la potenza elettrica assorbita (vedi fig.18). Nello specchietto sottostante, ho associato la potenza elettrica assorbita, a quella erogata in Hp. (Caratteristiche tecniche di alcuni modelli).

Bene, riprendendo il discorso lasciato in sospeso, continuiamo con l’effettuare il terzo ed ultimo test: in cui controlleremo la continuità elettrica del relay e del salvamotore, facendo riferimento alla fig.19. Sempre usando il tester in portata Ohm x 1, verifichiamo il relay d’avviamento, collegando un puntale sul punto A e l’altro su B, poi sempre mantenendo un puntale su A, porteremo l’altro su C. Entrambe le letture dovranno essere uguali a 0. Procederemo con la verifica della valvola salva motore ponendo i puntali sui punti D ed E. Se come risultato avremo un lettura di pochi Ohm, anche quest’altro componente avrà superato l’esame. In entrambe le verifiche, se dovessimo avere risultati diversi, vi consiglio di sostituirli. Con questo, si conclude la serie di verifiche, quindi potremmo definire sicuro e probabilmente funzionante, il nostro motore.

|

| fig.17 |

|

|

|

|

| fig.18 |

|

|

|

|

|

fig.19 |

|

|

Collegamenti elettrici In precedenza, avevo suggerito di staccare tutti i fili trovati all’interno della scatola, ora invece, visto che ci apprestiamo alla prova definitiva di funzionamento, facciamo l’operazione inversa, collegando solo ciò che sarà necessario al nostro scopo. Lo schema di fig.17, raffigura con estrema semplicità, i collegamenti che realizzeremo e come sempre, qualche foto, ci aiuterà ancor di più. L’unica raccomandazione, è di collegare la cassa motore alla terra. Non a caso, troverete un foro filettato, dove inserire il capicorda in rame.(Vedi particolare n.4 di fig.18). L’impiego di una piccola lampada spia, collegata a valle della valvola salva motore, può tornare utile, in caso si realizzi un compressore con due motori, infatti, vista la loro silenziosità, sarebbe difficile capire quale dei due sia fermo in caso di problemi.

GO ! Bene, allora sembra giunto il grande momento. Prima di collegare la spina alla presa della rete, ponete uno strac_ |

| fig.17 |

|

|

|

|

| fig.18 |

cio sul condotto d’uscita se non volete farvi una doccia d’olio, infatti sicuri spruzzi fuoriusciranno alla prima accensione. Sarebbe consigliabile, lasciare acceso il motore, per una decina di minuti, affinché tutto l’olio in eccesso possa essere espulso.

Ultimi consigli:

- Ricordate, se un frigorifero è stato buttato, è perchè non funzionava, ed il motivo, nella maggior parte dei casi, è sempre imputabile al motore. Quindi, non disperate se non troverete un motore efficiente al primo colpo. (Il sottoscritto su 12 ne ha trovati 3).

- Effettuate sempre i vari controlli elettrici suggeriti e collegate SEMPRE la cassa del motore alla terra.

- Il periodo migliore per mettersi alla ricerca delle "boccie nere" nei vari centri di raccolta, o peggio ancora, abbandonati per strada, è l'inizio dell'estate, quando i primi caldi li metteranno a dura prova.

- Eventuali rabbocchi d'olio, devono essere fatti sono con prodotti specifici, evitando assolutamente l'olio per motore d'auto.

- Chi, prendendo spunto da questo testo, o comunque dovesse realizzare un compressore ed ubicarlo in luoghi frequentati da bambini, ricordi di staccare sempre il tubo che collega il serbatoio alla pistola d’aria, quando lo stesso rimane incustodito. Questo utile "attrezzo" da lavoro, non è un giocattolo.

Concludendo ...

Qualsiasi vostro commento o quant’altro crediate possa contribuire a migliorare questa pagina, sarà per me motivo di grande entusiasmo.

Da parte mia, cercherò di aggiornare questo testo con eventuali nuove notizie o foto.

Grazie !

Copyright(c) 2002 Claudio Camillo. Tutti i diritti riservati.

Eventuali marchi citati nel sito appartengono ai rispettivi propietari.