Progetto di molle ad elica

______________________INDICE_______________________

________________________________________________________________________________________

Le molle più usate sono le seguenti:

Progetto di molle ad elica

______________________INDICE_______________________

________________________________________________________________________________________

Le molle più usate sono le seguenti:

Sono costruite in adatti acciai ad alta resistenza. Vengono impiegate solo in casi particolari molle in acciaio inossidabile, in bronzo e in ottone. Molle tutte particolari sono quelle in gomma. Altre si basano sulla compressione di un gas. Nelle sospensioni, in parallelo alle molle agiscono sempre dispositivi smorzanti. Le balestre e le molle in gomma danno luogo di per se a una non trascurabile dissipazione di energia nella deformazione.

E’ significativa la curva forza- spostamento F(f), come nella molla ad elica, o coppia- rotazione C(q ), come nella barra di torsione. Tale curva, o caratteristica, può essere lineare o meno. Nel primo caso k = Flf (oppure k = C / q )è la rigidezza(l/k la flessibilità)avente dimensioni forza/lunghezza, o coppia /angolo. Più in generale k = dF/ df, (o k = dC/dB). Un diagramma praticamente lineare con la rigidezza indipendente dalla freccia è comune per le molle metalliche. Il diagramma con rigidezza crescente con la freccia è tipico delle molle in gomma. Il diagramma con rigidezza decrescente con la freccia è tipico delle molle a disco.

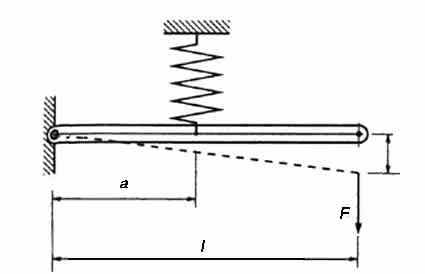

Le aree sottese dalle curve di tali grafici rappresentano l’energia potenziale elastica accumulata nella molla a seguito dell’applicazione della forza F. La Fig.9.3 mostra esempi di molle caricate indirettamente. In Fig.9.3a, dove la molla ad elica è caricata tramite una leva di lunghezza l, la relazione fra rigidezza k all'estremità della leva e la rigidezza K m della molla ad elica, posta a distanza a dal fulcro, è, per piccoli spostamenti:

k = Km(a/l)^2

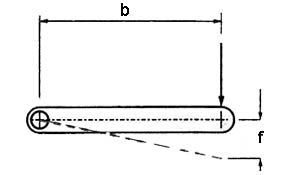

Nel caso di Fig.9.3b della barra di torsione caricata per mezzo di un braccio la relazione fra la rigidezza k all'estremità dei braccio stesso, di lunghezza b, e la rigidezza K t della barra di torsione è, per piccoli spostamenti:

k = K t / b^2

Nei sistemi di Fig.9.3, per spostamenti non piccoli, le relazioni fra carichi e spostamenti all'estremità della leva non sono più lineari, anche con molle a caratteristica lineare. Per 2 molle in serie e in parallelo la rigidezza risultante è rispettivamente:

k = K1* K2 /(K1+K2) ovvero 1/k= 1/K1 +1/K2 K=K1 +K2

Il dimensionamento delle molle viene generalmente eseguito per successivi tentativi, a partire dai dati di progetto. Conviene prevedere molle di minimo peso e di minimo ingombro. Si ricorre per questo a materiali ad elevato carico di snervamento ed elevata resistenza a fatica.

__

__

FIG. 9.3a FIG.9.3.b

FIG.9.4 FIG.9.5

FIG.9.5

Le molle si costruiscono in acciai con elevato carico di snervamento. Il modulo elastico ed il modulo di elasticità tangenziale si assumono uguali rispettivamente a: E = 206000 N/mm^2 G = 81400 N/mm^2. Si impiegano acciai al C e legati. Fra i primi, per esempio, gli acciai al carbonio C72 e C98 L'aggiunta di Silicio, fino al 2%, aumenta il carico di snervamento e la resistenza all'urto. Il Vanadio (0,1 - 0,2%) ed il Tungsteno (> 1,2%) migliorano le caratteristiche meccaniche e la resistenza a caldo. I materiali per molle a più alta resistenza sono quelli al Silicio- Vanadio e al Cromo- Silicio- Vanadio. La resistenza alla fatica dipende non solo dalle dimensioni, dalla composizione e dallo stato dei materiale, ma anche dalla finitura superficiale delle molle. Per le molle ad elica, particolarmente per piccoli diametri del filo, si usa normalmente il filo armonico, realizzato in acciaio al carbonio trafilato, ad altissima resistenza. La

UNI 3823 prevede fili di quattro classi (A, B, C, D), con resistenza crescente dalla A alla D. Le prime due sono consigliate quando le sollecitazioni sono prevalentemente statiche e le seconde per le applicazioni dinamiche. La Fig.9.4 riporta la resistenza a rottura minima dell'acciaio armonico delle classi C e D in funzione del diametro dei filo. Il Fig.9.5 riporta la resistenza a fatica dell'acciaio armonico. Le curve, riportate per alcuni diametri del filo, forniscono per il caso di tensione oscillante la sollecitazione tangenziale massima in funzione di quella minima. Sono tensioni già affette da un adeguato coefficiente di sicurezza.

Si espongono i criteri di progetto e verifica per le molle più comuni. Nel calcolo delle molle si distingue fra impiego statico con poche ripetizioni dei carico, o della deformazione, e impiego dinamico con conseguenti sollecitazioni a fatica.

![]() Barra di torsione

Barra di torsione

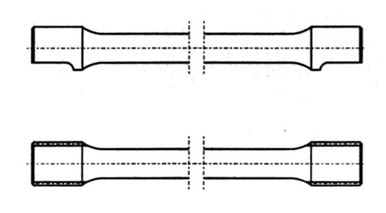

La barra di torsione realizza un collegamento elastico fra elementi con moto relativo di rotazione. L'impiego di questa molla è a volte reso difficile dalla sua notevole lunghezza. Le barre di torsione hanno le forme mostrate in Fig.9.6. Il diametro delle teste deve essere almeno 1,4 volte il diametro della barra a sezione circolare piena. La lunghezza utile da considerare nei calcoli è un po' più grande del tratto cilindrico, per tenere conto dell'elasticità delle parti estreme.

Fig. 9.6

Le formule da utilizzare per il progetto e la verifica sono per la barra a sezione circolare piena di lunghezza utile 1 e diametro d:

t

= 16*C/(p )*d^3 t =C*l/G*J0J= (

p )*d^4/32 momento d'inerzia della sezionet

= sollecitazione massima di taglioC= coppia torcente applicata

G = modulo di elasticità tangenziale dei materiale

La rigidezza è data da: K=C/

q =p *G*d^4/32*lLa sollecitazione statica ammissibile, quando un finecorsa determina con precisione l'angolo di deformazione massimo

q , può essere posta pari a circa 0,9 volte la sollecitazione di snervamento a taglio pari, a sua volta, a 0,6 - 0,7 volte la sollecitazione di snervamento a sforzo normale, dei materiale utilizzato per costruire la barra. In tal modo, per i materiali più usati si consigliano tensioni di lavoro di: 600 - 800 N/mm^2. Nel caso di deformazione alternata fra due valori q min e q max e devono essere calcolate le corrispondenti sollecitazioni ed eseguita la verifica di resistenza con il diagramma di Smith, o con un diagramma equivalente relativo alla resistenza a fatica, per il materiale della molla. La resistenza a fatica dipende com'è noto anche dalla condizione superficiale dei pezzi. Le barre cave sono poco usate, anche se più leggere a parità di prestazioni.![]() Molle ad elica a compressione ed a trazione

Molle ad elica a compressione ed a trazione

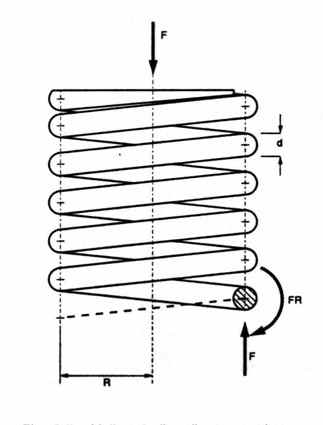

Sono di largo impiego per il costo di costruzione non elevato, per la facilità di inserimento in spazi diversi (l'ingombro laterale e la lunghezza possono infatti variare inversamente per dar luogo a molle equivalenti) e perché non richiedono una rigorosa coassialità fra estremità fissa e mobile. L'elica può essere destra o sinistra. Il momento torcente (Fig.9.7) che sollecita il filo è

F*R, dove F é il carico ed R il raggio dell'elica o della spira. La sollecitazione, nominale in quanto trascura alcuni effetti, è:

t

n=16*F*R/p *d^3

Fig. 9.7

La freccia (indicando con iu il numero delle spire utili, pari al numero delle spire totali meno i tratti estremi appoggiati che non partecipano alla deformazione) è:

f=64*iu*(F*R)^3/G*d^4

e la rigidezza:

K=F/f=G*d^4/64* iu*R^3

Assegnati il carico massimo Fmax, la rigidezza k e la sollecitazione

t , deve essere per prima cosa fissato o il diametro della spira, o il diametro del filo, per procedere con il dimensionamento. La sollecitazione nominale deve essere corretta con un fattore l > 1 che tiene conto delle sovrasollecitazioni legate all'effetto trave curva ed allo sforzo di taglio. Detto fattore è diagrammato in Fig.9.8 in funzione dei rapporto di avvolgimento c = 2R/d. La sollecitazione effettiva dunque, da confrontare con il valore ammissibile per il materiale utilizzato, è : t =l *t n

Fig. 9.8

Le molle ad elica di compressione si presentano come in Fig.9.7 con le spire estreme ravvicinate e molate per realizzate superfici di appoggio piane su un arco di circa 270º. La Fig.9.9 mostra due varianti per le spire terminali che richiedono di conformare opportunamente le zone di appoggio. Le molle di compressione devono essere centrate, all'interno o all'esterno, alle due estremità. Quando i piani di appoggio fisso e mobile non si mantengono abbastanza perpendicolari all'asse della spira devono essere previsti appoggi orientabili. Per impedire fenomeni di inflessione laterale nelle molle di compressione, la lunghezza libera L* (lunghezza a molla scarica) e la freccia massima sono soggette alle seguenti limitazioni dettate dall'esperienza:

L*/2*R<=0.55

Per valori della lunghezza libera inferiori non esiste pericolo di inflessione laterale. Per valori superiori si deve predisporre una guida esterna o intera sufficientemente lunga.

Fig. 9.9

Il passo p dell'elica si tiene normalmente, a molla scarica, nei valori:

p<=(0.3-0.5)*R

Il rapporto o fattore di avvolgimento c = 2R/d fra il diametro medio della spira ed il diametro dei filo conviene praticamente che non sia < 4. La somma consigliata delle distanze minime fra le spire è (con iu numero di spire utili):

S=x*d* iu

con x, funzione dei fattore di avvolgimento c, dato dal diagramma di Fig.9.10.

Fig. 9.10

Tale verifica deve essere ovviamente eseguita nella situazione di freccia massima. Grandi molle ad elica di compressione sono realizzate a volte con barre a sezione rettangolare, in sostituzione del filo, con il vantaggio di accumulare più energia a parità di ingombro. Richiedono però cicli di lavorazione per deformazione a caldo un po' complicati. Le molle di trazione (Fig.9.1 1) sono quasi sempre con le spire a contatto e precaricate durante la costruzione. Il carico minimo al quale viene fatta lavorare la molla deve essere poco Superiore al precarico. In tal modo si ottiene la molla più corta possibile.

Le estremità vengono conformate in vario modo. Non di rado esse costituiscono la zona debole della molla. La rottura avviene per flessotorsione nel passaggio dalla spira all'occhiello di trazione, in particolare se il raggio di raccordo è stretto o se rimane il segno dell'utensile di piegatura. Si consigliano, per l'impiego statico, quando non esistano incertezze sulle condizioni di lavoro, le tensioni:

t

amm=0.5* s R per le molle di compressionet

amm=0.45* s R per le molle di trazioneQuando la molla, di compressione o di trazione, lavora con un deformazione oscillante fra fmin

e fmax , ovvero con il carico fra Fmin =k* fmin e Fmax =k* fmax devono essere calcolate le sollecitazioni effettive:

t

min=l *(16*Fmin*R/p *d^3) t max=l *(16*Fmax*R/p *d^3)e oscillazioni della tensione:

D

*t lim=t max-t min.

![]()

Prima

Pagina | Molle a balestra | Molle ad elica | Molle di gomma | Torna a Indice