Il termine "inerte" è stato utilizzato in passato come sinonimo di aggregato in riferimento alla natura non reattiva del materiale. Il termine "aggregato", invece, si riferisce al fatto che il materiale viene tenuto unito dalla pasta legante. I due termini non vengono più utilizzati come equivalenti e il termine "inerte" dovrebbe essere abbandonato.

Gli aggregati possiedono vari nome a seconda della pezzatura che li caratterizza: così la sabbia ha i granuli più piccoli del sabbione e i ciottoli hanno una granulometria più grande della ghiaia.

Se l’aggregato è fine la miscela di acqua, cemento e aggregati è comunemente chiamata malta mentre se gli aggregati sono grossi viene denominata calcestruzzo. La distinzione tra malta e calcestruzzo, quindi, in prima approssimazione è dovuta alle dimensioni degli aggregati anche se questa differenza è molto arbitraria.

Le motivazioni che hanno giustificato l’aggiunta degli aggregati alla pasta di cemento sono molteplici. Innanzi tutto gli aggregati hanno un costo molto inferiore rispetto la pasta di cemento e risulta molto vantaggioso inserire una grande quantità di questi materiali nella pasta cementizia.

Le ragioni più importanti sono però di carattere tecnico;

la pasta cementizia durante l’indurimento subisce un forte ritiro se non

accompagnato da una certa quantità di aggregato che realizza una

struttura pressochè indeformabile. L’inserimento di materiali più

resistenti alle aggressioni ambientali (gli aggregati) costituiscono una

solida base per ottenere un prodotto più durevole. Non si deve dimenticare,

inoltre, che le caratteristiche del calcestruzzo indurito, resistenza meccanica,

il modulo elastico, resistenza all’abrasione, dipendono essenzialmente

dagli aggregati.

3.1 Classificazione degli aggregatiGli aggregati che vengono utilizzati per la produzione di calcestruzzo possono variare, per dimensione, da alcune decine di micron ad alcuni centimetri.

Una classificazione principale degli aggregati può essere realizzata considerando la natura degli stessi:

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

Tutti gli aggregati naturali provengono da una massa rocciosa più grande che a seguito di processi naturali (erosione, abrasione, ecc.) o artificiali (frantumazione) è stata trasformata in frammenti lapidei. Questi materiali, quindi, possiedono le caratteristiche della roccia a cui appartengono: la composizione chimica e mineralogica, le caratteristiche petrografiche, la massa volumica, la resistenza meccanica, il colore. Esistono, però, alcune proprietà, come la dimensione e la tessitura, che non dipendono dalla roccia originaria ma che influenzano sensibilmente le caratteristiche del calcestruzzo.

Gli aggregati possono essere divisi in due categorie:

Gli aggregati prodotti per frantumazione, invece, sono caratterizzati da una superficie a spigoli vivi in quanto si ottengono per macinazione di rocce naturali in apposite macchine chiamate mulini.

Per quanto riguarda la nomenclatura le rocce esse sono suddivise in:

Le rocce sedimentarie provengono dal deposito di materiali generati dall’azione disgregante di rocce preesistenti: acqua, vento, gelo, ossidazione, ecc. esse hanno subito successivamente un processo di ricristallizzazione e di cementazione al quale si da il nome di diagenesi. Le rocce calcaree, per esempio, hanno subito la diagenesi più facilmente dei materiali silicei ed argillosi.

Le rocce metamorfiche si sono formate da quelle eruttive e sedimentarie

a seguito di complesse azioni chimico, fisiche e meccaniche all’interno

della crosta terrestre.

|

|

(a grana grossa) |

granito

sienite diorite peridotite pegmatite |

|

|

(a grana fine) |

ossidiana-pomice

liparite andesite trachite basalto tufo vulcanico pozzolana |

||

|

|

|

|

ghiaia e sabbia grossa

sabbia fine argilla |

|

|

conglomerati

arenaria quarzite argillite siltite |

||

|

|

|

calcare

dolomia marna tufo calcareo |

|

|

|

|

selce | |

|

|

marmo

quarzite ardesia scisto scisto cristallino gneiss argilloscisto talcoscisto roccia serpentinosa |

||

Specialmente per gli aggregati di nuova provenienza è importante effettuare un esame petrografico per determinare la natura e la composizione mineralogica, l’esame può essere soltanto visivo oppure richiedere l’impiego di mezzi e strumenti complessi.

Infatti, alcuni minerali soltanto apparentemente sono inerti ma in realtà possono reagire e distruggere la compattezza del calcestruzzo. Altre rocce contengono abbondanti quantità di miche, le quali, per la forma laminare, indebolisce la struttura del conglomerato.

In particolari condizioni di esposizione alcuni minerali costituenti le rocce risulterebbero reattivi con la pasta di cemento e sono pericolosi per l’integrità dei manufatti.

La porosità può essere determinata attraverso il volume di acqua assorbita o mediante intrusione forzata di mercurio e può assumere valori molto diversi da zero nelle rocce molto compatte fino a qualche decina di percentuale.

Per gli aggregati si possono definire diversi valori di massa volumica:

L’analisi granulometrica è una prova molto importante per gli aggregati. Essa si esegue disponendo i setacci con aperture crescenti in un apposito strumento che mediante vibrazione determina la classificazione del materiale introdotto sul setaccio più alto.

Sottoponendo un peso noto del campione si determinano le percentuali

in peso di trattenuti parziali alle varie aperture e con questi dati si

può tracciare un grafico chiamata "curva granulometrica dei passanti".

Dalla curva granulometrica dipende direttamente la lavorabilità

del calcestruzzo. Un impasto preparato con un aggregato aventi granuli

di grandi dimensioni risulta poco lavorabile perché la scorrevolezza

tra gli aggregati grossi è modesta. Per rendere lavorabile questo

impasto occorre una quantità di acqua considerevole. La stessa cosa

accade se si confeziona calcestruzzo con aggregati fini perché si

aumenta la superficie specifica delle particelle che lo compongono. La

minima richiesta d’acqua si ha, quindi, con una distribuzione granulometrica

ottimale caratterizzato dalla presenza di più classi granulometriche

di aggregato.

La stessa distribuzione ottimale determina un più alto valore di massa volumica del prodotto confezionato perché le classi granulometriche che compongono la miscela di aggregati sono tali da poter rendere minimi i vuoti presenti all’interno in quanto le particelle fini riescono a saturare i vuoti lasciati da quelle grandi.

La curva di distribuzione granulometrica ottimale può essere determinata sperimentalmente ma è possibile limitare lo studio della miscela alla verifica di curve di riferimento che la letteratura tecnica può fornire. Tra le più importanti possiamo ricordare la curva di:

dove Pi è la percentuale di passante al setaccio di apertura d e D è la massima apertura del setaccio;

3.2.5 Umidità

I granuli degli aggregati normalmente possiedono una percentuale

d’acqua e solo in particolari condizioni sono completamente asciutti. La

condizione di questo costituente nei confronti dell’umidità è

molto importante per valutare la giusta quantità di acqua da utilizzare

per produrre il calcestruzzo. Se l’aggregato è asciutto assorbe

una parte dell’acqua d’impasto riducendo quella necessaria per la miscela

mentre se è bagnato l’acqua di superficie si aggiunge a quella già

presente determinando un eccesso della stessa.

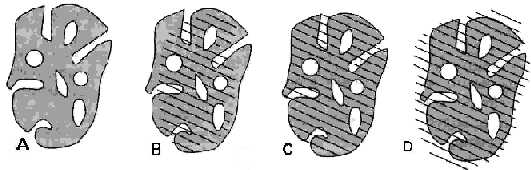

In generale un aggregato può presentare quattro situazioni nei confronti dell’acqua:

> assorbimento Þ > porosità

> porosità Þ < resistenza

> porosità Þ > gelività

Nella tabella seguente viene riportata la classificazione degli aggregati

in base alla forma dei granuli.

|

|

|

| Arrotondata

Irregolare Piatta Angolare Allungata Piatta ed allungata |

privi di spigoli, rotondeggianti

parzialmente arrotondati ma irregolarmente piccolo spessore rispetto alle altre dimensioni con spigoli ben definiti con una dimensione molto maggiore delle altre più lunghi che larghi, ma poco spessi |

Le proprietà fisiche del calcestruzzo sono anche influenzati

dalla tessitura superficiale degli aggregati.

La superficie dei granuli può essere lucida o opaca, liscia

o ruvida e può determinare una maggiore o minore aderenza con la

pasta cementizia e una diversa richiesta d’acqua a parità di lavorabilità.

Nella tabella seguente sono riportati i valori di resistenza a compressione,

a trazione ed a taglio delle rocce più comuni.

| Roccia |

|

||

| Compressione |

Trazione |

Taglio |

|

| Granito

diorite Dolerite Gabbro Basalto Arenaria Scisto argilloso Calcare Dolomia Quarzite Gneiss Marmo Scisto ardesiaco |

1000-2500

1800-3000 2000-3500 1800-3000 1500-3000 200-1700 100-1000 300-2500 800-2500 1500-3000 500-2000 1000-2500 1000-2000 |

70-250

150-300 150-350 150-300 100-300 40-250 20-100 50-250 150-250 100-300 40-200 70-200 70-200 |

140-500

250-600 200-600 80-400 30-300 100-500 200-600 150-300 |

La durezza delle rocce, da considerarsi distinta dalla durezza dei minerali, può essere definita come la resistenza all’usura del materiale. Essa può essere determinata con metodi rigorosamente standardizzati attraversi i quali si tenta di riprodurre l’azione meccanica dovuta all’attrito, al rotolamento, alla perforazione, ecc. In generale la durezza diminuisce nel seguente ordine decrescente: porfido, quarzifero, quarzite, diorite, granito, arenaria silicica, basalto, calcare, arenaria calcarea.

Il metodo più impiegato per valutare la resistenza all’attrito degli aggregati è la cosiddetta prova Los Angeles. essa consiste nel far rotolare all’interno di un tamburo girevole l’aggregato con una determinata carica abrasiva costituito da sfere di acciaio di dimensione e peso normalizzati. Dopo un numero prefissato di rivoluzioni del cilindro l’aggregato è lavato, asciugato e setacciato su un vaglio di riferimento. La diminuzione percentuale in peso rispetto a quello originale fornisce il valore Los Angeles.

Perché l’azione disgregante del gelo si manifesti è necessario che l’aggregato sia poroso e che contenga una quantità sufficiente di acqua. Se i pori sono piccoli, ad esempio, la resistenza meccanica del materiale supera la sollecitazione relativamente piccola provocata dal ghiaccio. Inoltre se la quantità d’acqua presente all’interno dell’aggregato fosse bassa l’aumento di volume conseguente alla formazione del ghiaccio potrebbe essere ospitato all’interno dei suoi pori.

La misura della gelività è molto importante perché questo parametro è anche un indicatore di qualità del materiale: la gelività indica la porosità dell’aggregato e di conseguenza la minore resistenza meccanica e durabilità anche se nel calcestruzzo i granuli sono avvolti dalla pasta cementizia che migliora il comportamento.

Recentemente questa normativa è stata rivista e modificata in alcune parte con aggiornamenti ed in alcuni casi sostituita da nuove normative europee con la sigla EN UNI perché l’ente di unificazione italiana (UNI) ha tradotto e catalogato le norme europee (EN).

Nella pagina seguente sono riportati i riferimenti normativi in tema di aggregati e vengono riportati anche le parti aggiornate recentemente e trasformate dalla UNI 8520 alle EN UNI .

Le caratteristiche degli aggregati sono distinte in:

Le caratteristiche fondamentali ed aggiuntive, i requisiti per le singole

categorie ed i metodi di prova sono riportati nella UNI 8520-2.

|

|

|

||

| Definizione, classificazione e caratteristiche. | UNI 8520-1 |

|

|

| Requisiti | UNI 8520-2 |

|

|

| Campionamento | EN UNI 932-1 |

|

UNI 8520-3 |

| Esame petrografico | EN UNI 932-3 |

|

UNI 8520-4 |

| Analisi granulometrica | EN UNI 933-1

EN UNI 933-2 |

|

UNI 8550-5 |

| Determinazione della massa volumica | EN UNI 1097-3 |

|

UNI 8520-6 |

| Determinazione del passante al setaccio 0.075 | UNI 8520-7 |

|

|

| Determinazione del contenuto di grumi di argilla e particelle friabili. | UNI 8520-8 |

|

|

| Determinazione del contenuto di particelle leggere e frustoli vegetali | EN UNI 1744-1 |

|

UNI 8520-9 |

| Determinazione della degradabilità mediante solfati | UNI 8520-10 |

|

|

| Determinazione del contenuto di solfati | EN UNI 1744-1 |

|

UNI 8520-11 |

| Determinazione del contenuto di cloruri solubili in acqua | EN UNI 1744-1 |

|

UNI 8520-12 |

| Determinazione della massa volumica e dell’assorbimento degli aggregati fini | UNI 8520-13 |

|

|

| Determinazione colorimetrica del contenuto di sostanze organiche negli aggregati fini | EN UNI 1744-1 |

|

UNI 8520-14 |

| Determinazione dell’equivalente in sabbia e del valore di blu negli aggregati fini | UNI 8520-15 |

|

|

| Determinazione della massa volumica e dell’assorbimento degli aggregati grossi | UNI 8520-16 |

|

|

| Determinazione della resistenza a compressione degli aggregati grossi | UNI 8520-17 |

|

|

| Determinazione dei coefficienti di forma e di appiattimento | EN UNI 933-3 |

|

UNI 8520-18 |

| Determinazione della perdita di massa degli aggregati grossi | EN UNI 1097-2 |

|

UNI 8520-19 |

| Determinazione della sensibilità al gelo e disgelo degli aggregati grossi | UNI 8520-20 |

|

|

| Confronto in calcestruzzo con aggregati di caratteristiche note | UNI 8520-22 |

|

|